Pratiquement tout matériau en poudre peut être traité par pressage isostatique à froid (PIC). Cette méthode de fabrication est exceptionnellement polyvalente, ce qui la rend idéale pour consolider une large gamme de matériaux qui sont souvent difficiles à presser à l'aide de techniques conventionnelles. Les catégories les plus courantes comprennent les céramiques avancées, les métaux et alliages haute performance, le graphite et divers composites.

L'idée essentielle n'est pas seulement de savoir quels matériaux peuvent être utilisés, mais pourquoi le PIC est le choix nécessaire. Ce processus excelle dans la transformation de poudres coûteuses ou difficiles à compacter en composants uniformément denses, en particulier ceux ayant des géométries complexes impossibles à obtenir avec d'autres méthodes de pressage.

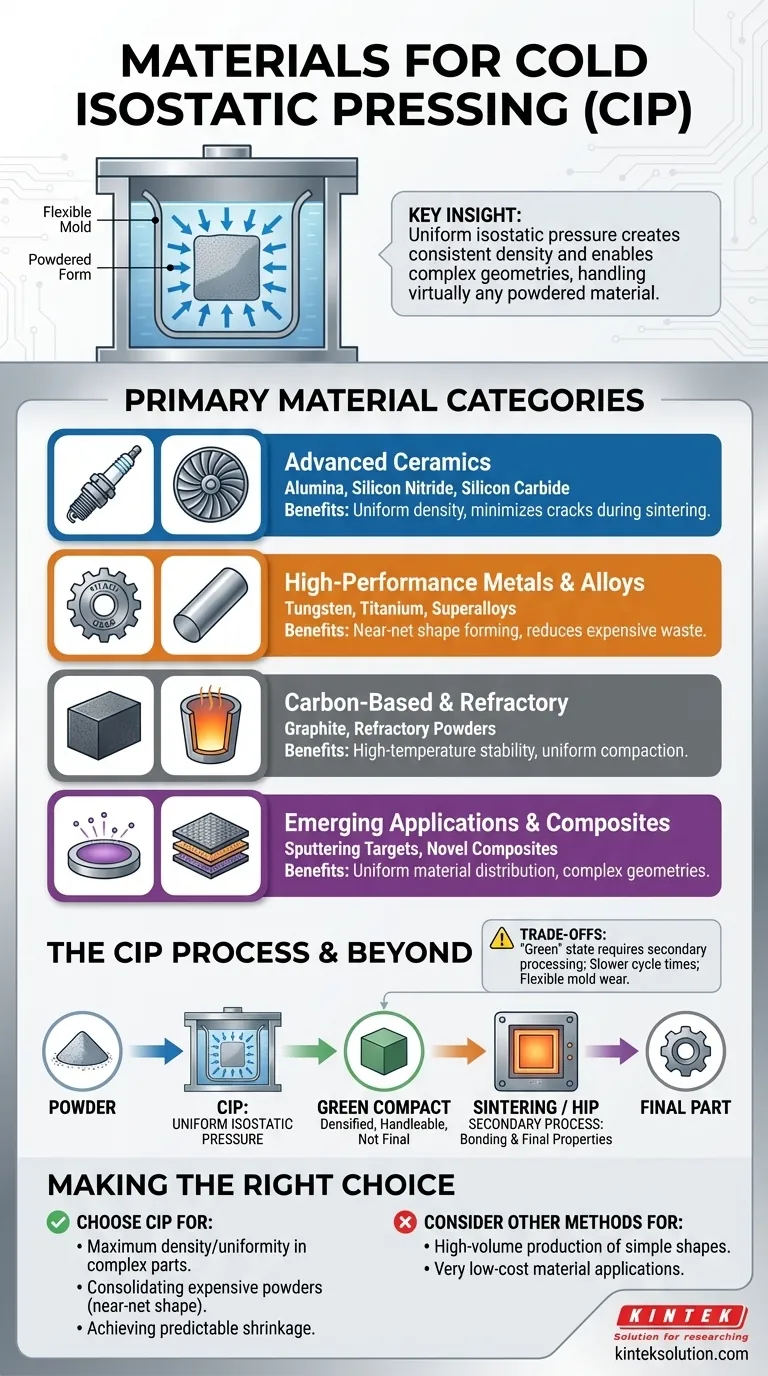

Les principales catégories de matériaux pour le PIC

Le pressage isostatique à froid se définit par sa capacité à traiter des matériaux qui exigent une structure interne cohérente et une haute pureté. Il s'agit d'une technique de consolidation des poudres, ce qui signifie que le matériau de départ doit être sous forme de poudre.

Céramiques avancées

Les céramiques avancées sont une application fondamentale pour le PIC car le processus minimise les variations de densité qui peuvent entraîner des fissures et des défaillances lors de l'étape finale de frittage.

Les exemples comprennent :

- Alumine (Al2O3) : Utilisée dans des composants tels que les coques de bougies d'allumage et les isolateurs électriques.

- Nitrures de silicium (Si3N4) et Carbures de silicium (SiC) : Employés dans des composants structurels sujets à l'usure et aux hautes températures.

- Céramiques spéciales : Le nitrure de bore, le carbure de bore, le borure de titane et la spinelle sont traités pour des applications industrielles exigeantes.

Métaux et alliages haute performance

Pour de nombreux métaux de grande valeur, le PIC est une étape intermédiaire cruciale. Il est utilisé pour créer une ébauche « verte » dense et uniforme à partir de poudre avant un processus de densification finale tel que le frittage ou le pressage isostatique à chaud (HIP).

Les métaux courants comprennent :

- Métaux difficiles à compacter : Les poudres de tungstène et de béryllium sont formées en diverses formes.

- Alliages de grande valeur : Les superalliages, le titane, les aciers à outils et les aciers inoxydables sont souvent traités pour créer des préformes de forme proche de la cote finale, minimisant ainsi le gaspillage de ces matériaux coûteux.

Matériaux à base de carbone et réfractaires

Les matériaux conçus pour des environnements à température extrême bénéficient grandement de la densité uniforme fournie par le PIC.

Cette catégorie comprend le graphite et d'autres poudres réfractaires, qui sont compactés en blocs ou en formes utilisées dans les fours et autres équipements industriels à haute température.

Applications émergentes et composites

La flexibilité du PIC permet de l'adapter à de nouvelles applications de matériaux de pointe.

Cela inclut la formation de cibles de pulvérisation cathodique utilisées dans la fabrication de semi-conducteurs et le développement de nouveaux composites où une distribution uniforme de différents matériaux en poudre est essentielle.

Pourquoi choisir le PIC ? Le principe sous-jacent

La décision d'utiliser le PIC est motivée par la nécessité d'obtenir des résultats que le pressage conventionnel ne peut pas fournir. La méthode applique une pression uniforme sur toute la surface du composant, ce qui est la source de ses principaux avantages.

Obtenir une densité uniforme

Dans le pressage uniaxial traditionnel, la pression est appliquée à partir d'une ou deux directions. Cela crée des gradients de densité, les zones les plus proches du poinçon étant plus denses que le centre.

Le PIC submerge le matériau pulvérulent (maintenu dans un moule flexible) dans un liquide et pressurise toute la chambre. Cette pression isostatique agit également sur toutes les surfaces, éliminant les gradients de densité et créant une structure entièrement uniforme. Cette cohérence est essentielle pour des performances et un retrait prévisibles pendant le frittage.

Formation de géométries complexes

Étant donné que la poudre est contenue dans un moule flexible plutôt que dans une matrice en acier rigide, le PIC peut produire des pièces aux formes complexes, avec des contre-dépouilles et des caractéristiques internes complexes qui seraient impossibles à éjecter d'une presse conventionnelle.

Manipulation de poudres difficiles et coûteuses

De nombreuses poudres de matériaux avancés ne s'écoulent pas ou ne se compactent pas facilement. Le PIC surmonte cela en appliquant une pression élevée et uniforme. Pour les matériaux coûteux comme le titane ou les superalliages, la formation d'une pièce proche de sa forme finale (une « forme proche de la cote finale ») réduit considérablement le temps d'usinage et le gaspillage de matériaux.

Comprendre les compromis

Bien que puissant, le PIC n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

La limitation de l'état « vert »

Une pièce qui a été soumise à un pressage isostatique à froid est appelée un compact « vert ». Il est densifié et possède une résistance suffisante pour être manipulé, mais il n'a pas atteint ses propriétés matérielles finales.

Un processus thermique secondaire, tel que le frittage ou le pressage isostatique à chaud (HIP), est presque toujours nécessaire pour lier les particules de poudre ensemble et atteindre la pleine densité et résistance.

Outillage et temps de cycle

Les moules flexibles utilisés dans le PIC sont moins durables que les matrices en acier trempé utilisées dans le pressage conventionnel et peuvent nécessiter des remplacements fréquents.

De plus, le processus de chargement de la chambre, de pressurisation, de dépressurisation et de déchargement est généralement plus lent que la course à grande vitesse d'une presse mécanique. Cela rend le PIC moins adapté à la production à très haut volume de pièces simples.

Faire le bon choix pour votre objectif

La sélection de la bonne méthode de consolidation dépend entièrement de votre matériau, de la complexité de votre pièce et de vos objectifs de production.

- Si votre objectif principal est une densité et une uniformité maximales dans une pièce céramique complexe : Le PIC est l'étape de pré-frittage idéale pour éviter les défauts et assurer un retrait prévisible.

- Si votre objectif principal est la consolidation de poudres métalliques coûteuses comme le titane ou les superalliages : Le PIC est un processus critique pour créer une ébauche de forme proche de la cote finale, minimisant les déchets avant la densification finale par HIP.

- Si votre objectif principal est la production à haut volume de formes simples à partir d'une poudre facile à presser : Le pressage uniaxial conventionnel sera probablement une solution plus rentable et plus rapide.

En fin de compte, le pressage isostatique à froid est un outil de précision pour créer des composants de grande valeur à partir des matériaux les plus exigeants.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Avantages clés |

|---|---|---|

| Céramiques avancées | Alumine, Nitrure de silicium, Carbure de silicium | Densité uniforme, minimise les fissures pendant le frittage |

| Métaux et alliages haute performance | Tungstène, Titane, Superalliages | Mise en forme proche de la cote finale, réduction des déchets |

| Matériaux à base de carbone et réfractaires | Graphite, Poudres réfractaires | Stabilité à haute température, compaction uniforme |

| Composites et applications émergentes | Cibles de pulvérisation cathodique, Nouveaux composites | Distribution uniforme des matériaux, idéal pour les géométries complexes |

Prêt à améliorer les capacités de votre laboratoire grâce à une consolidation précise des poudres ? KINTEK est spécialisée dans les presses de laboratoire, y compris les presses automatiques de laboratoire, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre à vos besoins en matière de traitement des céramiques avancées, des métaux haute performance et des composites. Nos équipements assurent une densité uniforme, gèrent les géométries complexes et réduisent le gaspillage de matériaux — parfaits pour obtenir des résultats supérieurs dans votre recherche et votre production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos projets !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- À quoi sert le pressage isostatique à froid (CIP) ? Atteindre une densité uniforme dans des pièces complexes

- Comment le CIL améliore-t-il les propriétés mécaniques des métaux réfractaires ? Augmente la résistance et la durabilité pour les applications à haute température

- Comment la presse isostatique à froid (CIP) se compare-t-elle au moulage par injection de poudre (PIM) en termes de complexité de forme ? Choisissez le meilleur processus pour vos pièces

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quels sont les avantages du pressage isostatique à froid (PIC) pour la préparation des pastilles ? Obtenez une densité et une uniformité supérieures