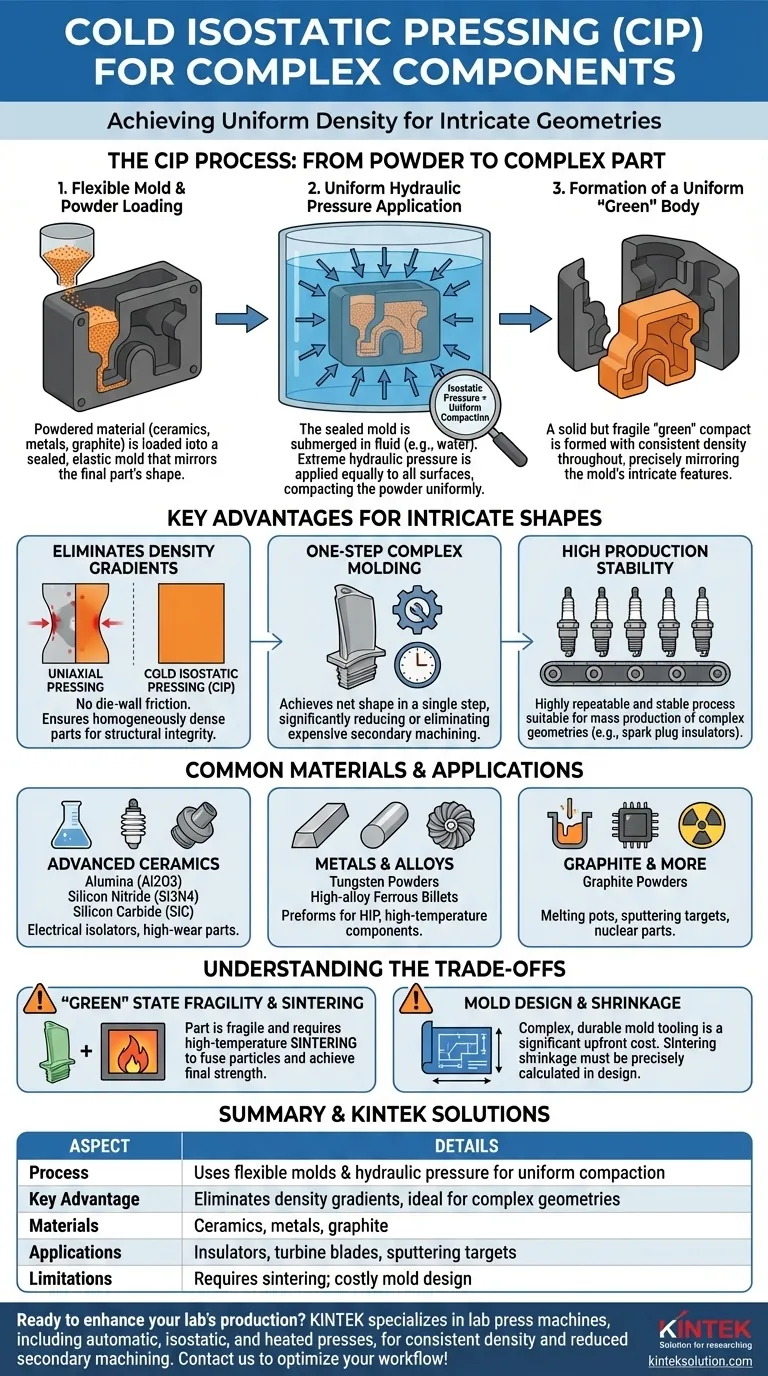

Le pressage isostatique à froid (PIC) est utilisé pour produire des composants complexes en plaçant un matériau en poudre dans un moule flexible et scellé et en le soumettant à une pression hydraulique extrême et uniforme de toutes les directions. Cette force omnidirectionnelle compacte la poudre uniformément en une pièce "verte" solide qui reflète précisément la géométrie complexe du moule, évitant les variations de densité et les contraintes internes courantes dans les autres méthodes de pressage.

Le défi principal dans la formation de formes complexes à partir de poudre est d'obtenir une densité uniforme. Le PIC résout ce problème en utilisant un liquide pour transmettre la pression de manière égale à chaque surface d'un moule flexible, garantissant que la poudre se compacte de manière cohérente dans sa forme finale et détaillée avant le renforcement ultérieur.

Comment le PIC permet des géographies complexes

Le pressage isostatique à froid est fondamentalement un processus de consolidation des poudres. Sa capacité unique à gérer des formes complexes découle directement de sa méthode d'application de la pression.

Le rôle du moule flexible

Le processus commence par le chargement de la poudre brute—telle qu'une céramique, un métal ou du graphite—dans un récipient ou un moule élastique étanche. Ce moule est le négatif de la pièce finale souhaitée et peut contenir des caractéristiques très détaillées et complexes.

Application d'une pression hydraulique uniforme

Le moule scellé est ensuite immergé dans un fluide, généralement de l'eau, à l'intérieur d'un récipient haute pression. La pression dans la chambre est augmentée, et parce que la pression est transmise à travers un liquide, elle est appliquée isostatiquement—c'est-à-dire, également et simultanément sur toutes les surfaces du moule.

Le résultat : un corps "vert" uniforme

Cette pression uniforme effondre le moule et compacte la poudre à l'intérieur. Le résultat est une pièce solide mais fragile, connue sous le nom de compact "vert". Parce que la pression a été appliquée uniformément, la densité est constante dans toute la pièce, même dans les coins vifs ou les sections minces, ce qui est essentiel pour l'intégrité structurelle.

Avantages clés pour les pièces complexes

La méthode isostatique offre des avantages distincts par rapport au pressage uniaxial (de haut en bas) traditionnel, en particulier pour les composants non symétriques.

Élimination des gradients de densité

Dans le pressage uniaxial, la friction entre la poudre et les parois rigides de la matrice empêche un compactage uniforme, ce qui entraîne des points faibles. La pression omnidirectionnelle du PIC élimine cette friction des parois de la matrice, assurant une pièce à densité homogène, ce qui est vital pour la performance de composants tels que les isolants céramiques ou les aubes de turbine.

Moulage complexe en une seule étape

Avec une conception de moule appropriée, le PIC peut atteindre la forme nette d'un composant complexe en une seule étape de pressage. Cela réduit ou élimine le besoin d'un usinage secondaire coûteux et chronophage, réduisant ainsi les coûts de production globaux.

Haute stabilité de production

Le processus est hautement reproductible et stable, ce qui le rend adapté à la production en série de pièces aux géométries complexes. La fabrication d'isolants de bougies d'allumage en alumine est un exemple classique de l'efficacité du PIC dans la production à grand volume.

Matériaux courants et applications

Le PIC n'est pas limité à un seul type de matériau et est utilisé dans de nombreuses industries de haute performance.

Poudres céramiques avancées

La technologie est exceptionnellement bien adaptée aux céramiques, y compris l'alumine (Al2O3), le nitrure de silicium (Si3N4) et le carbure de silicium (SiC). Les applications vont des grands isolateurs électriques aux composants pour les environnements à forte usure.

Métaux et autres matériaux

Le PIC est également utilisé pour former des formes à partir de poudres de tungstène et pour créer des préformes à partir de billettes ferreuses fortement alliées qui subiront ensuite un pressage isostatique à chaud (HIP). Les poudres de graphite sont pressées en creusets de fusion et autres composants à haute température.

Utilisation industrielle croissante

L'application du PIC est en croissance. Il est utilisé pour le pressage de cibles de pulvérisation pour l'électronique, la création de pièces pour l'industrie nucléaire, et même la consolidation de matériaux dans les secteurs pharmaceutique et chimique.

Comprendre les compromis

Bien que puissant, le PIC est une étape dans un processus de fabrication plus large, et il est important de comprendre son contexte et ses limitations.

L'état "vert" est fragile

Une pièce sortant d'une presse PIC n'est pas finie. Ce compact "vert" a la consistance de la craie et doit subir un processus ultérieur à haute température appelé frittage pour fusionner les particules et atteindre sa dureté et sa résistance finales.

Outillage et conception de moule

Le moule flexible est la clé du succès du processus. La conception et la fabrication de cet outillage peuvent être complexes et représentent un coût initial important, en particulier pour les pièces très complexes et à faible volume. Le matériau du moule doit être suffisamment durable pour résister à de nombreux cycles, mais suffisamment flexible pour transmettre la pression uniformément.

Gestion du retrait dimensionnel

L'étape finale de frittage entraîne le retrait de la pièce. Ce retrait doit être calculé avec précision et pris en compte dans la conception initiale du moule pour atteindre les dimensions finales souhaitées. Pour les composants nécessitant des tolérances extrêmement serrées, un meulage ou un usinage final peut encore être nécessaire.

Le PIC est-il adapté à votre composant ?

Le bon choix dépend entièrement de votre matériau, de la complexité de votre pièce et de vos objectifs de production.

- Si votre objectif principal est de produire des pièces céramiques ou réfractaires complexes à grande échelle : Le PIC est un excellent choix pour créer des corps verts de densité uniforme qui minimisent le besoin d'un usinage secondaire coûteux.

- Si votre objectif principal est de créer une préforme pour le frittage ou le pressage isostatique à chaud (HIP) : Le PIC est une méthode standard et très efficace pour produire une billette de départ homogène requise pour ces processus secondaires.

- Si votre objectif principal est d'atteindre une forme nette finale avec une précision extrême : Le PIC est un excellent point de départ, mais vous devez prendre en compte le retrait de frittage dans la conception de votre moule et devrez peut-être prévoir un budget pour l'usinage de finition finale.

En tirant parti de la puissance de la pression hydraulique uniforme, le PIC offre une voie fiable et efficace pour la fabrication de composants complexes et de haute performance à partir de matériaux en poudre.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Utilise des moules flexibles et la pression hydraulique pour un compactage uniforme de la poudre |

| Avantage clé | Élimine les gradients de densité, idéal pour les géométries complexes |

| Matériaux courants | Céramiques (ex. alumine), métaux (ex. tungstène), graphite |

| Applications | Isolateurs de bougies d'allumage, aubes de turbine, cibles de pulvérisation, pièces nucléaires |

| Limitations | Nécessite un frittage post-processus ; la conception du moule peut être coûteuse |

Prêt à améliorer la production de composants complexes de votre laboratoire avec un pressage précis et uniforme ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux besoins des laboratoires travaillant avec des céramiques, des métaux et d'autres matériaux en poudre. Nos solutions vous aident à obtenir une densité constante et à réduire l'usinage secondaire, ce qui permet d'économiser du temps et des coûts. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre équipement peut optimiser votre flux de travail et fournir des résultats de haute performance !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

Les gens demandent aussi

- Pourquoi une presse de laboratoire est-elle utilisée pour le pressage isostatique à froid (CIP) du carbone-13 ? Obtenir des cibles solides de haute pureté

- Comment la presse isostatique à froid se compare-t-elle au moulage par injection ? Choisissez le meilleur processus pour vos matériaux et votre volume

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure

- Quels sont les avantages de l'utilisation d'une méthode CIP ? Obtenir une densité uniforme et des formes complexes

- Quels sont les avantages du pressage isostatique à froid par rapport au pressage matriciel uniaxial ? Obtenir une densité uniforme et des formes complexes