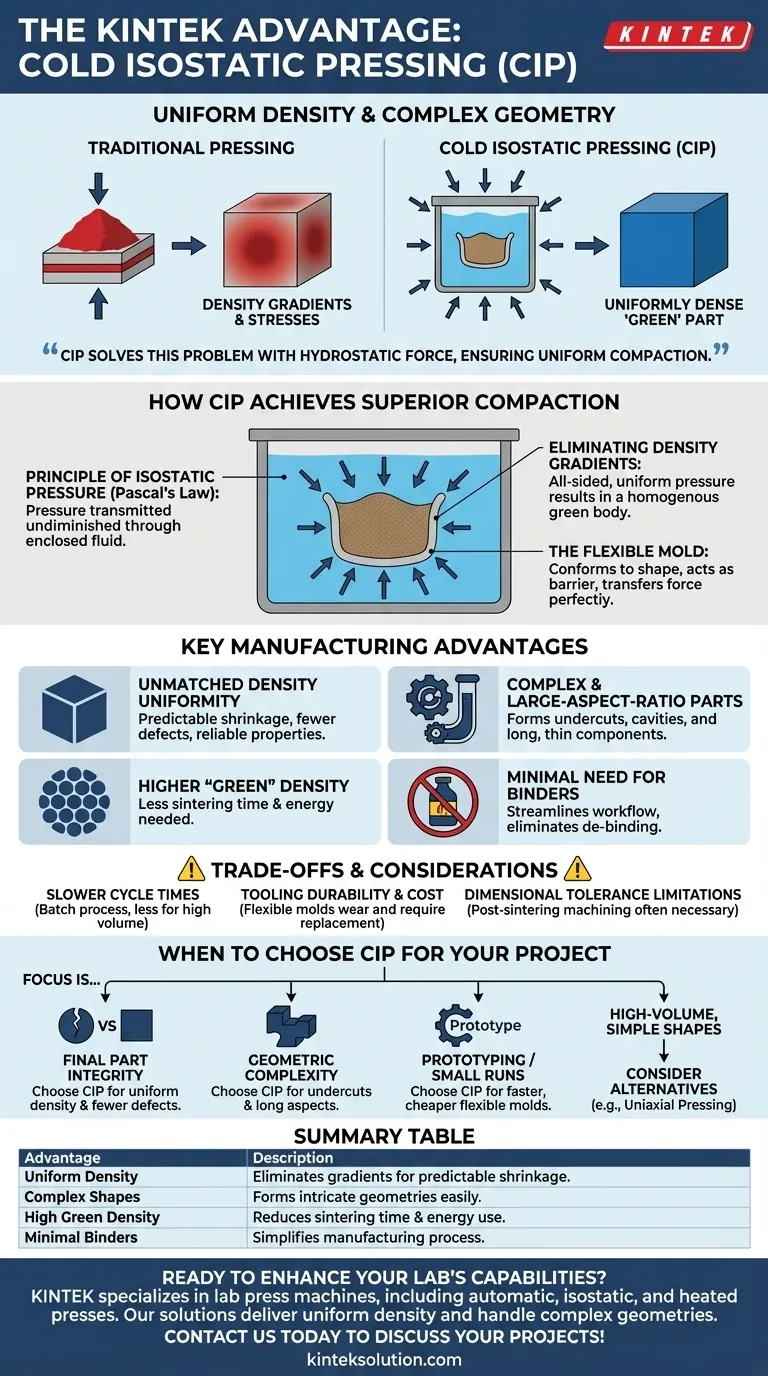

Lorsque la densité uniforme et la géométrie complexe sont non négociables, le pressage isostatique à froid (CIP) offre un avantage distinct par rapport aux méthodes de pressage traditionnelles. En appliquant une pression liquide égale de toutes les directions, le CIP compacte les poudres sous une forme solide avec une densité exceptionnellement uniforme. Ce processus excelle dans la création de formes complexes et de composants à rapport d'aspect élevé qui sont difficiles, voire impossibles à produire avec d'autres techniques de consolidation.

Les méthodes de compactage traditionnelles, comme le pressage à partir d'une ou deux directions, créent intrinsèquement des gradients de densité et des contraintes internes. Le pressage isostatique à froid résout ce problème fondamental en utilisant une force hydrostatique, ce qui donne une pièce "crue" uniformément dense qui rétrécit de manière prévisible lors du frittage final.

Comment le CIP atteint un compactage supérieur

L'efficacité du pressage isostatique à froid repose sur un principe fondamental de la dynamique des fluides qui le distingue du pressage mécanique.

Le principe de la pression isostatique

Le processus fonctionne selon la loi de Pascal, qui stipule que la pression appliquée à un fluide enfermé est transmise sans diminution à chaque portion du fluide et aux parois du récipient contenant.

Dans le CIP, la poudre est scellée dans un moule en élastomère flexible et immergée dans un liquide. Lorsque la chambre est mise sous pression, cette pression agit sur le moule uniformément de toutes les directions, compactant la poudre de manière homogène.

Élimination des gradients de densité

Le pressage uniaxial, qui implique un piston poussant la poudre dans une matrice rigide, crée des zones de haute densité près des faces du poinçon et des zones de faible densité au milieu et aux coins de la pièce. Ces gradients provoquent des déformations, des fissures et un retrait imprévisible pendant le frittage.

Le CIP évite complètement ce problème. La pression uniforme et appliquée de tous les côtés garantit que chaque partie de la poudre se compacte au même rythme, ce qui donne un corps vert homogène.

Le rôle du moule flexible

Le moule est généralement fabriqué en uréthane, en caoutchouc ou un autre élastomère. Cette flexibilité est essentielle, car elle permet à la pression hydrostatique de se conformer parfaitement à la forme souhaitée du composant, quelle que soit sa complexité. Il agit comme une barrière entre la poudre et le liquide de pressurisation tout en transférant parfaitement la force.

Les principaux avantages pour la fabrication

La physique unique du CIP se traduit par plusieurs avantages de fabrication critiques pour les poudres métalliques, céramiques, plastiques et composites.

Uniformité de densité inégalée

C'est l'avantage principal du CIP. Un corps vert uniformément dense rétrécit de manière prévisible et uniforme pendant le frittage, réduisant considérablement les défaillances des pièces dues aux fissures, à la distorsion ou au gauchissement. Cela conduit à des rendements plus élevés et à des propriétés finales plus fiables.

Formation de pièces complexes et à rapport d'aspect élevé

Étant donné que la pression n'est pas appliquée dans une direction fixe, le CIP peut produire des pièces avec des géométries complexes, des contre-dépouilles et des cavités internes. Il excelle également dans la création de composants longs et minces comme des tubes ou des tiges, qui se fractureraient probablement ou auraient de graves problèmes de densité s'ils étaient fabriqués avec une presse traditionnelle.

Obtention d'une densité "verte" plus élevée

L'immense pression uniforme (souvent 400 MPa ou plus) compacte la poudre plus près de sa densité de tassement maximale. Cette densité "verte" initiale élevée signifie qu'un retrait moindre est requis pendant l'étape de frittage final, ce qui permet d'économiser de l'énergie et du temps de traitement.

Besoin minimal de liants

De nombreux processus de compactage de poudre traditionnels nécessitent des liants à base de cire ou de polymère pour donner de la résistance à la pièce verte, qui doivent ensuite être éliminés lors d'une étape de "déliantage" longue et délicate. Le CIP compacte la poudre si efficacement que le besoin de ces liants est souvent réduit ou éliminé, ce qui simplifie le flux de travail global.

Comprendre les compromis et les considérations

Bien que puissant, le CIP n'est pas la solution universelle pour tous les besoins de compactage de poudre. Comprendre ses limites est crucial pour prendre une décision éclairée.

Temps de cycle plus lents

Le CIP est intrinsèquement un processus par lots. Les étapes de chargement de la poudre, de scellement du moule, de placement dans le récipient, de pressurisation, de dépressurisation et de déchargement prennent beaucoup plus de temps que le pressage uniaxial automatisé à grande vitesse. Cela le rend moins adapté à la production en très grand volume de formes simples.

Durabilité et coût de l'outillage

Les moules flexibles en élastomère sont l'"outillage" du CIP. Ces moules ont une durée de vie limitée et s'useront, se déchireront ou se dégraderont avec l'utilisation, nécessitant un remplacement périodique. Cela peut représenter un coût d'exploitation continu notable.

Limitations de tolérance dimensionnelle

Bien que le CIP crée une excellente conformité des formes, la précision dimensionnelle de la pièce verte pressée peut être inférieure à celle obtenue avec un ensemble d'outils et de matrices durs. Pour les applications nécessitant des tolérances extrêmement serrées, un meulage ou un usinage post-frittage est souvent nécessaire.

Quand choisir le CIP pour votre projet

Le choix de la bonne méthode de compactage dépend entièrement des objectifs et des contraintes de votre composant spécifique.

- Si votre objectif principal est l'intégrité de la pièce finale : Choisissez le CIP pour sa densité uniforme, qui est le meilleur moyen de minimiser les défauts, le gauchissement et le retrait imprévisible pendant le frittage.

- Si votre objectif principal est la complexité géométrique : Choisissez le CIP lors de la production de pièces avec des contre-dépouilles, des cavités internes ou des rapports d'aspect longs qui sont impossibles avec des matrices rigides.

- Si votre objectif principal est les formes simples à grand volume : Envisagez d'autres méthodes comme le pressage uniaxial, car les temps de cycle du CIP peuvent être trop lents pour être rentables.

- Si votre objectif principal est le prototypage ou les petites séries de production : Le CIP peut être avantageux, car la création d'un moule flexible est souvent plus rapide et moins coûteuse que la fabrication d'un ensemble de matrices en acier trempé.

En comprenant ses principes, vous pouvez exploiter le pressage isostatique à froid pour fabriquer des composants de haute intégrité qui seraient autrement inatteignables.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Densité uniforme | Élimine les gradients de densité pour un retrait prévisible et moins de défauts. |

| Formes complexes | Forme facilement des géométries complexes et des pièces à rapport d'aspect élevé. |

| Haute densité verte | Permet un compactage plus étroit, réduisant le temps de frittage et la consommation d'énergie. |

| Liants minimaux | Réduit ou élimine les liants, simplifiant le processus de fabrication. |

Prêt à améliorer les capacités de votre laboratoire avec un compactage de poudre fiable ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins des laboratoires dans des industries comme la science des matériaux et la céramique. Nos solutions offrent une densité uniforme et gèrent des géométries complexes, réduisant les défauts et améliorant l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos équipements peuvent bénéficier à vos projets !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Pourquoi le procédé de pressage isostatique à froid (CIP) est-il essentiel pour les batteries Li/Li3PS4-LiI/Li ? Obtenir des interfaces homogènes

- Quels sont les avantages du pressage isostatique à froid par rapport au pressage matriciel uniaxial ? Obtenir une densité uniforme et des formes complexes

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quels facteurs influencent l'efficacité du pressage isostatique à froid ? Optimisez la poudre et l'outillage pour de meilleurs résultats