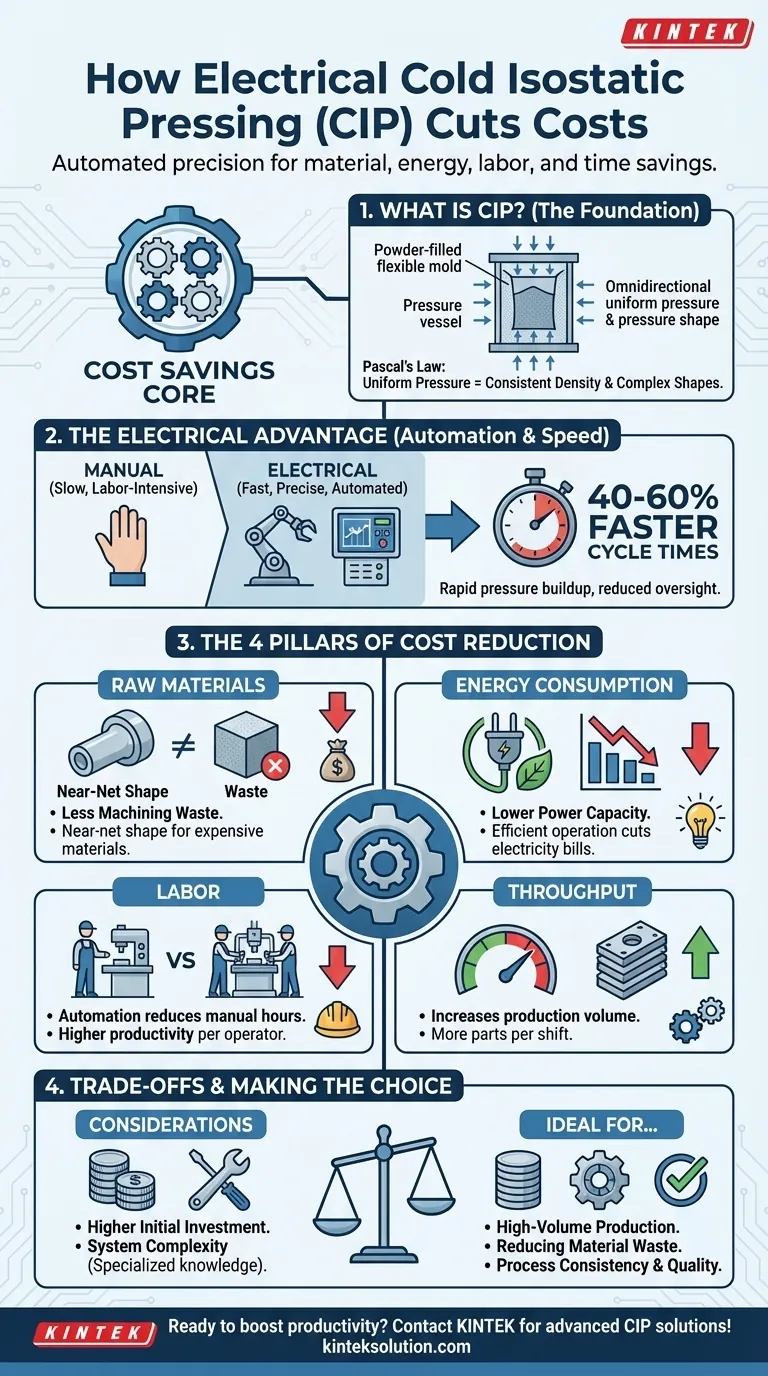

En bref, le pressage isostatique à froid électrique (CIP) réduit les coûts grâce à une combinaison de quatre facteurs clés. Il permet d'économiser sur les matières premières en créant des pièces nécessitant moins d'usinage, réduit la consommation d'énergie grâce à un fonctionnement plus efficace, diminue la main-d'œuvre manuelle grâce à l'automatisation et augmente considérablement le débit en raccourcissant les temps de processus jusqu'à 40 % à 60 %.

Le CIP électrique modifie fondamentalement l'équation des coûts en remplaçant un processus lent et manuel par un système rapide, précis et automatisé. Les principales économies de coûts proviennent non pas d'une seule caractéristique, mais de l'effet cumulatif d'une efficacité accrue en matière de matériaux, d'énergie, de main-d'œuvre et de temps.

Tout d'abord, qu'est-ce que le pressage isostatique à froid ?

Pour comprendre les avantages en termes de coûts du CIP électrique, nous devons d'abord comprendre la technologie de base. Le CIP est une méthode permettant de compacter des poudres en une masse solide et uniforme avant le traitement final comme le frittage.

Le principe de base : la loi de Pascal en action

Le processus est basé sur la loi de Pascal, qui stipule que la pression appliquée à un fluide confiné est transmise de manière égale et uniforme dans toutes les directions.

En CIP, la poudre est placée dans un moule élastomère flexible et scellé (comme du caoutchouc ou de l'uréthane). Ce moule est ensuite immergé dans un liquide à l'intérieur d'une chambre de pression.

Le processus en bref

Lorsque l'on applique une pression élevée au liquide, celui-ci exerce une pression uniforme sur le moule de tous les côtés. Cette pression omnidirectionnelle compacte la poudre beaucoup plus uniformément qu'une presse mécanique traditionnelle, qui applique généralement la force à partir d'une ou deux directions seulement.

Principaux avantages de la méthode CIP

Ce compactage uniforme donne naissance à une pièce "verte" (une pièce non frittée) présentant une densité très homogène. Cette méthode est exceptionnellement efficace pour produire des pièces aux géométries complexes ou aux formes longues et fines qu'il serait difficile de presser autrement.

L'avantage "électrique" : automatisation et précision

La désignation "électrique" fait référence aux systèmes de contrôle modernes qui automatisent et affinent le processus CIP traditionnel, débloquant des avantages opérationnels significatifs.

Du manuel à l'automatisé

Le CIP traditionnel peut être un processus fastidieux nécessitant une implication manuelle importante de l'opérateur. Les systèmes CIP électriques automatisent l'ensemble du cycle, de la montée en pression à la libération, réduisant ainsi le besoin de surveillance manuelle constante et minimisant le risque de pollution du milieu ou d'erreur de l'opérateur.

Libérer la vitesse et l'efficacité

Les systèmes électriques permettent une montée en pression rapide et précisément contrôlée. Cette automatisation et cette vitesse peuvent réduire le temps de formage total de 40 % à 60 % par rapport aux méthodes manuelles plus anciennes, augmentant ainsi considérablement le nombre de pièces pouvant être produites au cours d'un poste de travail donné.

Contrôle précis du compactage

Les commandes électriques modernes permettent une gestion exacte des paramètres de pression. Cela inclut la programmation de cycles de pression à plusieurs étapes, ce qui peut être essentiel pour les matériaux complexes. Cette précision se traduit par une qualité de pièce supérieure, moins de variabilité et moins de pièces rejetées.

Une ligne directe vers la réduction des coûts

Chaque avantage du CIP électrique se traduit directement par des économies tangibles pour le fabricant.

Économie de matières premières

Étant donné que le CIP produit une pièce avec une densité très uniforme qui est proche de sa forme finale souhaitée (une "forme quasi-nette"), il réduit considérablement la marge d'usinage. Pour les gros produits ou les matériaux coûteux, minimiser la quantité de matériau qui doit être usinée comme déchet entraîne des économies substantielles sur le coût des matières premières.

Réduction des factures d'énergie

Les systèmes CIP électriques sont conçus pour fonctionner avec une capacité de puissance inférieure à celle des homologues hydrauliques plus anciens. Cela réduit directement les coûts d'électricité par pièce et contribue à un impact environnemental réduit.

Réduction des coûts de main-d'œuvre et d'exploitation

L'automatisation complète signifie que moins d'heures de travail sont nécessaires pour faire fonctionner la machine. Des cycles plus rapides signifient également que la machine et l'opérateur sont plus productifs, ce qui réduit le coût d'exploitation global attribué à chaque pièce produite.

Comprendre les compromis

Bien qu'il soit très efficace, le CIP électrique n'est pas sans considérations. Les reconnaître est essentiel pour prendre une décision éclairée.

Coût d'investissement initial

Les systèmes CIP électriques automatisés représentent un investissement en capital important. Le coût initial est généralement plus élevé que celui d'un système hydraulique plus simple, manuel ou moins avancé. Les économies sont réalisées avec le temps grâce à l'efficacité opérationnelle.

Complexité du système

L'automatisation avancée et les systèmes de contrôle nécessitent des connaissances plus spécialisées pour la maintenance et le dépannage par rapport aux presses mécaniques ou hydrauliques de base.

Application spécifique au processus

Le CIP est principalement une étape de consolidation pour les poudres. Il crée une pièce verte à haute densité qui nécessite presque toujours un processus de frittage ou de traitement thermique ultérieur pour atteindre ses propriétés matérielles finales. Ce n'est pas une solution en une seule étape pour créer une pièce métallique ou céramique finie.

Faire le bon choix pour votre objectif

Pour déterminer si le CIP électrique est le bon investissement, alignez ses avantages sur vos objectifs de production principaux.

- Si votre objectif principal est la production à haut volume et l'efficacité : Le CIP électrique est le choix supérieur, car sa vitesse et son automatisation réduiront considérablement le coût par pièce et maximiseront le débit.

- Si votre objectif principal est de réduire les déchets de matériaux pour les pièces grandes ou complexes : La capacité de forme quasi-nette du CIP électrique offre des économies inégalées en minimisant le besoin d'usinage coûteux après pressage.

- Si votre objectif principal est la cohérence du processus et le contrôle qualité : Les cycles de pression précis et programmables d'un système électrique offrent des résultats reproductibles et réduisent les taux de défauts, économisant ainsi de l'argent sur la ferraille et la retouche.

En fin de compte, le CIP électrique permet aux fabricants en transformant une méthode spécialisée de compaction de poudre en un processus industriel hautement efficace, répétable et rentable.

Tableau récapitulatif :

| Facteur d'économie de coût | Avantage clé |

|---|---|

| Matières premières | Réduit la marge d'usinage avec des pièces de forme quasi-nette |

| Consommation d'énergie | Diminue la consommation d'énergie grâce à un fonctionnement électrique efficace |

| Main-d'œuvre | Automatise les processus pour réduire la surveillance manuelle |

| Débit | Augmente la vitesse de production de 40 à 60 % |

Prêt à augmenter la productivité de votre laboratoire et à réduire les coûts grâce à la technologie CIP avancée ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour fournir des solutions précises et automatisées pour vos besoins en laboratoire. Contactez-nous dès aujourd'hui pour découvrir comment nos équipements peuvent améliorer l'efficacité et générer des économies dans vos opérations !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure

- Pourquoi une presse de laboratoire est-elle utilisée pour le pressage isostatique à froid (CIP) du carbone-13 ? Obtenir des cibles solides de haute pureté

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quels sont les avantages de l'utilisation d'une méthode CIP ? Obtenir une densité uniforme et des formes complexes

- Quels sont les avantages du pressage isostatique à froid par rapport au pressage matriciel uniaxial ? Obtenir une densité uniforme et des formes complexes