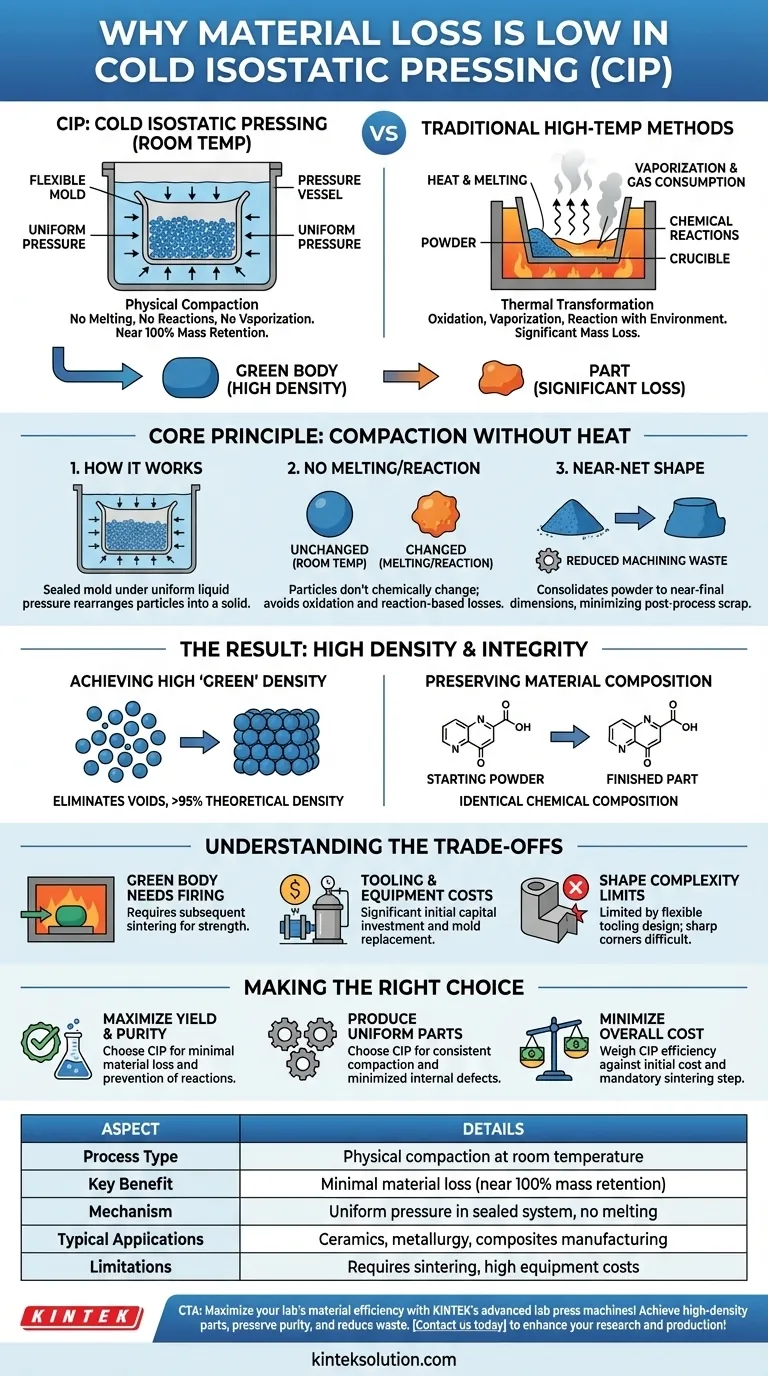

En bref, la perte de matière est minime lors du pressage isostatique à froid (CIP) car l'ensemble du processus se déroule à température ambiante ou presque. Contrairement aux méthodes qui reposent sur la chaleur, le CIP évite de faire fondre le matériau, ce qui empêche les réactions chimiques, la vaporisation et la consommation de gaz qui sont les principales sources de perte de matériau dans la fabrication à haute température.

Le pressage isostatique à froid est fondamentalement un processus de compactage physique, et non de transformation thermique ou chimique. En utilisant une pression immense et uniforme dans un système scellé, elle réarrange simplement les particules de poudre en un solide dense, préservant près de 100 % de la masse du matériau d'origine.

Le principe de base : Compaction sans chaleur

Le pressage isostatique à froid est une solution élégante conçue pour obtenir une densité élevée sans les complications de la chaleur. Le mécanisme lui-même est à l'origine de son efficacité.

Comment le processus fonctionne-t-il ?

Un matériau en poudre est d'abord emballé dans un moule ou un conteneur souple et hermétique. Ce récipient est ensuite immergé dans un milieu liquide, généralement de l'eau, à l'intérieur d'une cuve à haute pression. La cuve est pressurisée, exerçant une pression immense et uniforme dans toutes les directions sur le moule scellé, compactant la poudre en un "corps vert" solide.

Pas de fusion, pas de réaction

Comme il n'y a pas de fusion, les particules de poudre ne subissent pas de modifications chimiques. Les processus tels que le moulage ou le frittage impliquent des températures élevées qui peuvent provoquer une oxydation, une vaporisation ou des réactions avec l'atmosphère ou le creuset, ce qui entraîne une perte de masse. Le CIP permet d'éviter complètement ces modes de défaillance.

Formation de formes quasi nettes

Le procédé consolide la poudre dans une forme très proche des dimensions finales souhaitées. Cela réduit considérablement, voire élimine, la nécessité d'un usinage post-processus important, qui constitue une source majeure de déchets de matériaux (rebuts) dans la fabrication traditionnelle. Le matériau avec lequel vous commencez est celui avec lequel vous finissez par obtenir la forme finale.

Le résultat : Densité élevée et intégrité des matériaux

Le résultat du processus CIP est un composant aux propriétés uniques et souhaitables, obtenu sans sacrifier le matériau.

Obtention d'une densité "verte" élevée

La pression uniforme élimine efficacement les vides entre les particules de poudre. Cela permet à la pièce compactée, connue sous le nom de corps vert, d'atteindre des densités extrêmement élevées, dépassant souvent 95 % de la densité maximale théorique du matériau. Ce résultat est obtenu en réorganisant le matériau existant, et non en l'enlevant.

Préservation de la composition du matériau

Le processus étant purement physique, la composition chimique de la pièce finie est identique à celle de la poudre de départ. Cette intégrité est essentielle pour les applications avancées dans les domaines de la céramique, de la métallurgie et des composites, où la précision des propriétés des matériaux est primordiale.

Comprendre les compromis

Bien que très efficace en termes de conservation des matériaux, le NEP n'est pas exempt de considérations. Ses points forts sont contrebalancés par des limites pratiques.

Une "carrosserie verte" a encore besoin d'être cuite

Le composant qui sort du processus de NEP a une densité élevée mais une faible résistance. Les particules sont serrées mais ne sont pas encore liées. Un processus de chauffage ultérieur, tel que le frittage est presque toujours nécessaire pour fusionner les particules et donner à la pièce sa résistance et sa dureté finales.

Coûts de l'outillage et de l'équipement

L'équipement nécessaire pour générer les pressions extrêmes pour le CIP représente un investissement important. En outre, les moules flexibles utilisés pour contenir la poudre ont une durée de vie limitée et doivent être remplacés périodiquement, ce qui augmente les coûts d'exploitation.

Limitation de la complexité des formes

Bien que capable de produire des géométries complexes, le procédé peut être limité par la conception et la durabilité de l'outillage flexible. Les angles très aigus ou les caractéristiques internes complexes peuvent être difficiles à produire de manière cohérente par rapport à des méthodes telles que le moulage par injection.

Faire le bon choix pour votre objectif

Pour choisir un procédé de fabrication, il faut trouver un équilibre entre l'efficacité des matériaux et les autres priorités du projet.

- Si votre objectif principal est de maximiser le rendement et la pureté des matières, le NEP est un choix exceptionnel : Le NEP est un choix exceptionnel car sa nature de système scellé à basse température empêche la vaporisation et les réactions chimiques qui causent la perte de matière.

- Si votre objectif principal est de produire des pièces complexes ou de grande taille avec une densité uniforme : L'application de la pression isostatique assure un compactage uniforme dans toute la pièce, ce qui minimise les contraintes internes et les défauts courants dans d'autres méthodes.

- Si votre objectif principal est de minimiser les coûts de production globaux : Vous devez mettre en balance le rendement élevé de la NEP avec l'investissement initial important en équipement et le coût et la durée obligatoires d'une étape ultérieure de frittage.

En fin de compte, la force de la NEP réside dans sa capacité à consolider physiquement le matériau avec précision, ce qui en fait un procédé de base pour la fabrication de composants de haute performance où chaque gramme de matériau compte.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Type de procédé | Compactage physique à température ambiante |

| Principaux avantages | Perte minimale de matière (rétention de masse proche de 100 %) |

| Mécanisme | Pression uniforme dans un système scellé, pas de fusion ni de réactions chimiques. |

| Applications typiques | Céramique, métallurgie, fabrication de composites |

| Limites | Nécessite un frittage pour la résistance, coûts d'équipement élevés |

Maximisez l'efficacité des matériaux de votre laboratoire avec les presses de laboratoire avancées de KINTEK ! Que vous travailliez avec des céramiques, des métaux ou des composites, nos presses de laboratoire automatiques, nos presses isostatiques et nos presses de laboratoire chauffées assurent un compactage précis avec une perte minimale de matériau. Au service des laboratoires du monde entier, nous vous aidons à obtenir des pièces de haute densité tout en préservant la pureté et en réduisant les déchets. Contactez nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quels sont les avantages de l'utilisation d'une méthode CIP ? Obtenir une densité uniforme et des formes complexes

- En quoi le pressage isostatique à chaud (HIP) diffère-t-il du CIP ? Différences clés dans le processus et les applications

- Comment la presse isostatique à froid se compare-t-elle au moulage par injection ? Choisissez le meilleur processus pour vos matériaux et votre volume