Dans l'aérospatiale, le pressage isostatique est un processus de fabrication essentiel pour produire des composants haute performance, notamment des aubes de turbine, des pièces structurelles de moteur, des tuyères de fusée et des éléments céramiques avancés. Cette technique est indispensable pour les pièces nécessitant des géométries complexes, des propriétés matérielles supérieures et une fiabilité absolue dans les conditions de fonctionnement les plus extrêmes rencontrées dans les avions et les engins spatiaux.

Les composants aérospatiaux fonctionnent aux limites de la science des matériaux, confrontés à des températures, des pressions et des contraintes extrêmes. Le pressage isostatique résout ce problème en appliquant une pression uniforme sous toutes les directions, créant des pièces entièrement denses et exemptes des défauts internes qui pourraient entraîner une défaillance catastrophique.

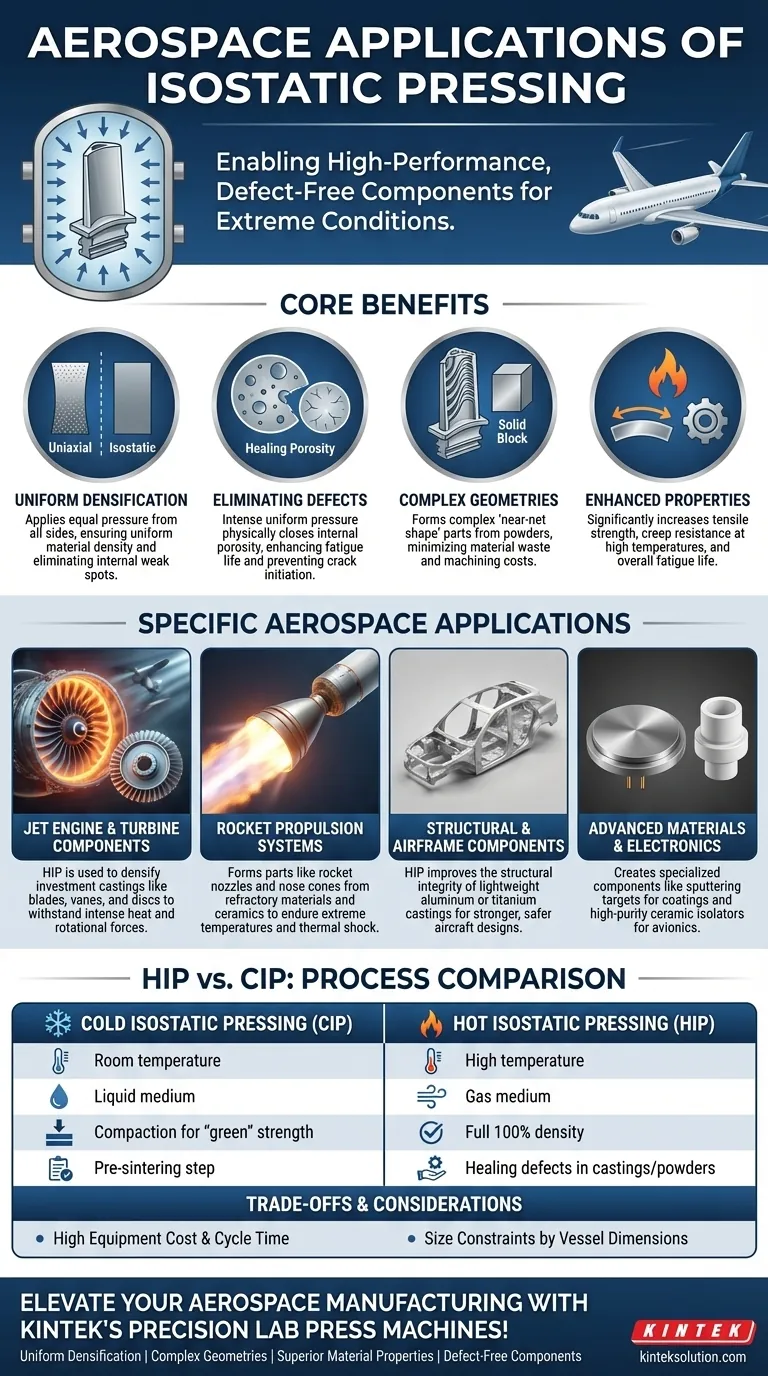

Pourquoi le pressage isostatique est-il essentiel pour l'aérospatiale ?

La valeur fondamentale du pressage isostatique réside dans sa capacité à surmonter les limites des méthodes de fabrication traditionnelles comme le moulage ou le forgeage. Il répond au besoin fondamental de perfection des matériaux dans les applications critiques pour la sécurité.

Le principe de la densification uniforme

Le pressage isostatique place un composant ou un matériau en poudre dans une enceinte à haute pression et utilise un fluide ou un gaz pour appliquer une pression égale de tous les côtés.

Cette pression uniforme compacte le matériau uniformément, contrairement au pressage uniaxial traditionnel (une seule direction), qui peut créer des gradients de densité et des points de faiblesse internes.

Élimination des défauts critiques

La principale raison pour laquelle le pressage isostatique est utilisé dans l'aérospatiale est sa capacité inégalée à fermer et à éliminer la porosité interne.

Dans les pièces moulées ou en métal fritté, les vides microscopiques peuvent agir comme des concentrateurs de contraintes, amorçant des fissures et conduisant à une rupture par fatigue. La pression intense et uniforme du pressage isostatique ferme physiquement ces vides, guérissant le matériau au niveau microscopique.

Obtention de géométries complexes, proches de la forme finale

De nombreux composants aérospatiaux, comme les aubes de turbine avec des canaux de refroidissement internes complexes, ont des formes difficiles, voire impossibles, à usiner à partir d'un bloc solide. Le pressage isostatique peut former des pièces complexes en poudre métallique ou en céramique selon une « forme proche de la forme finale » (near-net-shape) qui nécessite un usinage final minimal. Cela réduit considérablement le gaspillage de matériaux et les coûts de fabrication, surtout lorsqu'il s'agit de superalliages coûteux.

Amélioration des propriétés des matériaux

En créant une microstructure entièrement dense et sans défaut, le pressage isostatique améliore considérablement les propriétés mécaniques d'un matériau.

Il en résulte une résistance à la traction, une résistance au fluage à haute température et une durée de vie en fatigue supérieures — toutes des exigences non négociables pour les pièces tournant à des milliers de tr/min à l'intérieur d'un moteur à réaction.

Exemples spécifiques de composants aérospatiaux

Le pressage isostatique n'est pas un processus de niche ; c'est une technologie fondamentale pour la fabrication d'une large gamme de composants aérospatiaux modernes.

Composants de moteurs à réaction et de turbines

C'est l'application la plus courante. Le Pressage Isostatique à Chaud (HIP) est utilisé pour densifier les pièces moulées par investissement d'aubes de turbine, de distributeurs et de disques (blisks) en superalliages à base de nickel. Ce processus élimine toute porosité de coulée, garantissant que les pièces peuvent résister à la chaleur intense et aux forces de rotation du moteur.

Systèmes de propulsion de fusées

Les composants tels que les tuyères de fusée et les ogives doivent supporter des températures extrêmes et des chocs thermiques. Le pressage isostatique est utilisé pour former ces pièces à partir de matériaux réfractaires et de céramiques haute performance capables de survivre à ces conditions.

Composants structurels et de fuselage

Des pièces moulées légères en aluminium ou en titane sont utilisées dans toute la structure d'un avion. L'application du HIP à ces pièces moulées améliore leur intégrité structurelle, permettant des conceptions plus légères sans compromettre la résistance ou la sécurité.

Matériaux avancés et électronique

Le processus est également utilisé pour créer des composants spécialisés. Cela comprend la formation de cibles de pulvérisation cathodique utilisées pour appliquer des revêtements résistants à l'usure sur les pièces de moteur et la fabrication d'isolateurs céramiques de haute pureté utilisés dans les systèmes d'avionique avancée et les systèmes de capteurs.

Comprendre les compromis

Bien que puissant, le pressage isostatique implique des considérations spécifiques et n'est pas une solution universelle. Comprendre ses variantes et ses limites est essentiel pour son application correcte.

Pressage Isostatique à Chaud vs. à Froid (HIP vs. CIP)

Le Pressage Isostatique à Froid (CIP) utilise un milieu liquide à température ambiante. Il est principalement utilisé pour compacter des poudres en une pièce « verte » suffisamment solide pour être manipulée et subir un frittage ultérieur (chauffage pour lier les particules).

Le Pressage Isostatique à Chaud (HIP) utilise un gaz inerte (comme l'argon) à des températures et des pressions extrêmement élevées. Le HIP est utilisé pour atteindre une densité finale de 100 % dans un composant, soit en consolidant des poudres, soit en réparant des défauts dans une pièce moulée solide.

Coût élevé et temps de cycle

Les équipements de pressage isostatique, en particulier pour le HIP, représentent un investissement en capital important. Les cycles de processus peuvent également être longs, prenant plusieurs heures pour être complétés. Ce coût est justifié par les exigences de performance et de fiabilité de l'application finale.

Contraintes de taille et de géométrie

La taille d'un composant pouvant être traité est limitée par les dimensions internes de l'enceinte de pression. Bien qu'il existe des unités très grandes, elles ne sont pas courantes, ce qui peut contraindre la production de composants massifs d'une seule pièce.

Comment évaluer le pressage isostatique pour une application

Votre choix de processus dépend entièrement du matériau et de l'objectif final du composant.

- Si votre objectif principal est de créer une préforme « verte » à haute résistance pour un frittage ultérieur : le Pressage Isostatique à Froid (CIP) est le choix le plus efficace et le plus économique.

- Si votre objectif principal est d'atteindre une densité maximale et d'éliminer les défauts dans une pièce finale (comme une pièce moulée en superalliage) : le Pressage Isostatique à Chaud (HIP) est la solution nécessaire pour garantir l'intégrité du matériau.

- Si votre objectif principal est de fabriquer des formes céramiques complexes avec une densité uniforme : le CIP est excellent pour former la pièce, qui est ensuite cuite dans un four pour atteindre sa dureté finale.

- Si votre objectif principal est de réduire les déchets d'usinage pour une géométrie complexe : le CIP et le HIP excellent tous deux dans la production de pièces de forme quasi-finale, réduisant considérablement les coûts de finition.

En fin de compte, le pressage isostatique n'est pas seulement un choix de fabrication ; c'est une technologie habilitante pour repousser les limites de la performance et de la sécurité aérospatiales.

Tableau récapitulatif :

| Application | Exemples de composants | Bénéfices clés |

|---|---|---|

| Moteur à réaction et turbine | Aubes de turbine, distributeurs, disques (blisks) | Élimine la porosité, améliore la résistance au fluage et la durée de vie en fatigue |

| Propulsion par fusée | Tuyères de fusée, ogives | Résiste aux températures extrêmes et aux chocs thermiques |

| Structurel et fuselage | Pièces moulées en aluminium/titane | Améliore l'intégrité pour des conceptions légères et robustes |

| Matériaux avancés | Cibles de pulvérisation, isolateurs céramiques | Permet des revêtements résistants à l'usure de haute pureté et l'électronique |

Élevez votre fabrication aérospatiale avec les machines de presse de laboratoire de précision de KINTEK ! Que vous ayez besoin d'une presse de laboratoire automatique, d'une presse isostatique ou d'une presse de laboratoire chauffante, nos solutions offrent une densification uniforme pour les géométries complexes et des propriétés matérielles supérieures. Au service des laboratoires et des industries aérospatiales, nous vous aidons à obtenir des composants sans défaut qui répondent aux exigences de performance extrêmes. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus et garantir la fiabilité dans les applications critiques !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

Les gens demandent aussi

- Pourquoi une presse de laboratoire est-elle utilisée pour le pressage isostatique à froid (CIP) du carbone-13 ? Obtenir des cibles solides de haute pureté

- Quels sont les avantages du pressage isostatique à froid par rapport au pressage matriciel uniaxial ? Obtenir une densité uniforme et des formes complexes

- Pourquoi le procédé de pressage isostatique à froid (CIP) est-il essentiel pour les batteries Li/Li3PS4-LiI/Li ? Obtenir des interfaces homogènes

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure

- Quels facteurs influencent l'efficacité du pressage isostatique à froid ? Optimisez la poudre et l'outillage pour de meilleurs résultats