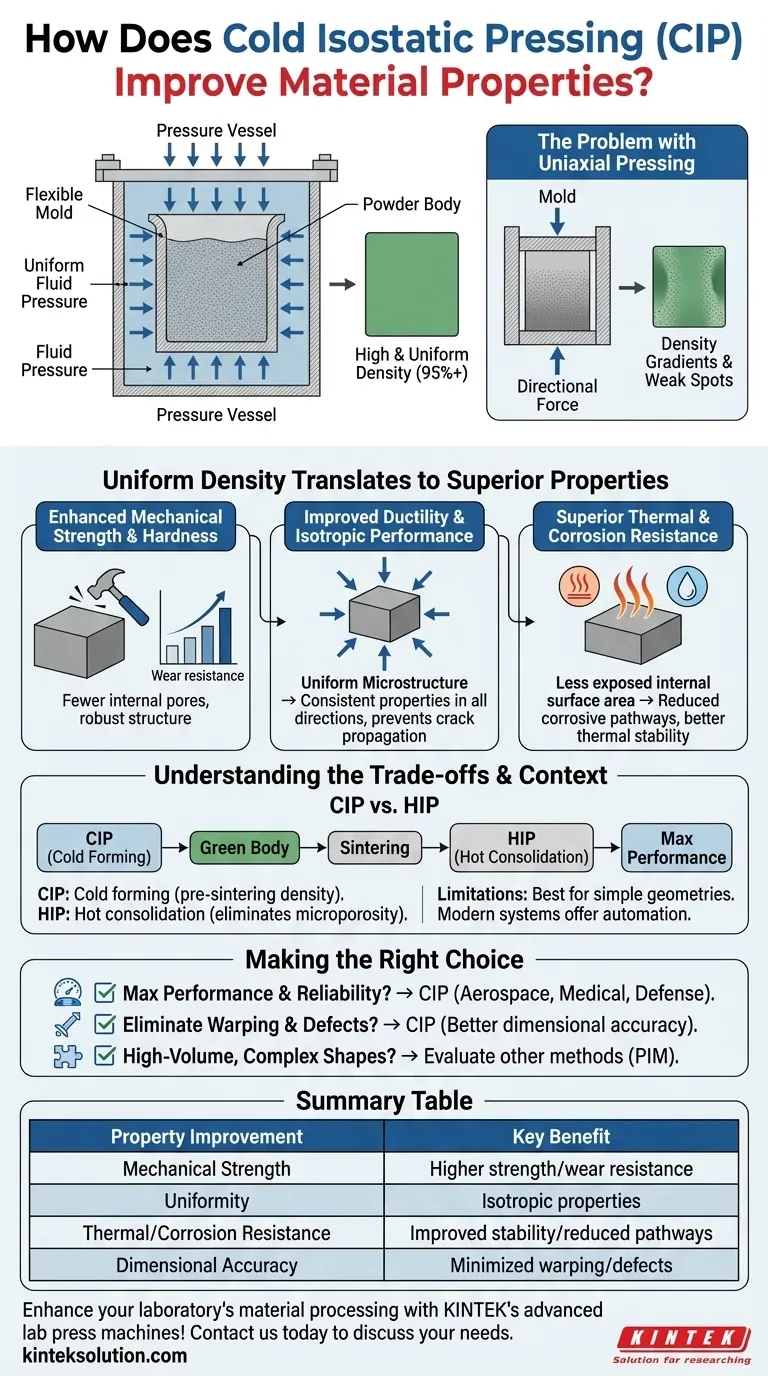

À la base, le pressage isostatique à froid (CIP) améliore les propriétés des matériaux en utilisant une pression de fluide extrême et uniforme pour compacter les poudres en une forme solide. Ce processus crée un "corps vert" (un composant non cuit) avec une densité exceptionnellement élevée et uniforme, ce qui se traduit directement par une résistance, une consistance et des performances supérieures dans la pièce finale frittée.

Le défi fondamental dans la création de composants haute performance à partir de poudres est d'éliminer les vides internes et les variations de densité. Le CIP résout ce problème en appliquant une pression égale de toutes les directions, garantissant que le matériau est uniformément consolidé avant l'étape de chauffage finale, empêchant ainsi la formation de points faibles.

Le principe fondamental : une pression uniforme pour une densité uniforme

Qu'est-ce que le pressage isostatique à froid ?

Le pressage isostatique à froid est une technique de traitement des matériaux où une poudre est scellée dans un moule flexible et immergée dans une chambre de fluide haute pression. Ce fluide est ensuite mis sous pression, généralement à des milliers de livres par pouce carré, compressant la poudre en une masse cohérente et solide.

Imaginez que vous pressez un ballon d'eau scellé dans vos mains. La pression que vous appliquez est transmise également à chaque point de la surface du ballon. La pression isostatique fonctionne de la même manière, garantissant que la poudre se compacte uniformément de tous les côtés, contrairement au pressage uniaxial qui ne compresse que par le haut et par le bas.

Le principal avantage : l'obtention d'une densité élevée et uniforme

L'avantage clé de la pression isostatique est l'élimination des gradients de densité. Dans les méthodes de pressage plus simples, le matériau le plus proche du poinçon est beaucoup plus dense que le matériau au centre, créant des contraintes internes et des points faibles.

Le CIP évite cela complètement. Il produit un "corps vert" avec une densité uniforme très élevée qui peut dépasser 95 % du maximum théorique du matériau. Cette densité extrême avant le frittage est fondamentale pour l'intégrité de la pièce finale.

Comment la densité uniforme se traduit par des propriétés supérieures

Un corps vert uniformément dense constitue un point de départ supérieur pour le traitement thermique final (frittage), conduisant à des caractéristiques matérielles prévisibles et améliorées.

Résistance mécanique et dureté améliorées

Avec moins de pores internes et sans régions de faible densité agissant comme des points de rupture, les pièces produites par CIP présentent une résistance, une dureté et une résistance à l'usure significativement plus élevées. La structure dense et imbriquée des particules est simplement plus robuste et plus résistante à la déformation et à l'abrasion.

Ductilité améliorée et performances isotropes

La microstructure uniforme créée par le CIP se traduit par des propriétés isotropes, ce qui signifie que le matériau possède les mêmes caractéristiques mécaniques (comme la résistance et la ductilité) quelle que soit la direction dans laquelle il est mesuré. Cette uniformité aide à prévenir la propagation des fissures, conduisant à une ductilité et une résistance aux chocs améliorées.

Résistance thermique et à la corrosion supérieure

Un matériau dense a moins de surface interne exposée. Cela réduit les voies de pénétration des agents corrosifs dans la pièce, améliorant sa résistance à la corrosion. De même, le manque de porosité améliore la stabilité thermique et la conductivité.

Comprendre les compromis et le contexte

Bien que puissant, le CIP n'est pas une solution universelle. Comprendre son contexte par rapport à d'autres processus est crucial pour prendre des décisions techniques éclairées.

CIP vs. Pressage Isostatique à Chaud (HIP)

Le CIP et le HIP sont souvent confondus mais servent à des fins différentes.

- Le CIP est un processus de formage à froid utilisé pour créer un corps vert dense à partir de poudre avant le frittage.

- Le Pressage Isostatique à Chaud (HIP) est un processus de consolidation à chaud qui applique à la fois chaleur et pression simultanément. Il est souvent utilisé après une étape de formage initiale (comme le CIP et le frittage) pour éliminer toute microporosité restante et atteindre 100 % de densité théorique. Ce sont des technologies complémentaires utilisées pour atteindre des performances maximales.

Considérations et limitations du processus

Le CIP traditionnel peut être un processus plus lent, en mode batch. Cependant, les systèmes CIP électriques modernes automatisent le cycle, offrant un contrôle précis de la pression et réduisant considérablement le temps de formage.

La principale limitation du CIP est la complexité géométrique. Les moules flexibles sont mieux adaptés aux pièces de géométrie plus simple que les formes complexes possibles avec des méthodes comme le moulage par injection de métal (MIM).

Faire le bon choix pour votre application

Utilisez ce guide pour déterminer si le CIP correspond aux objectifs principaux de votre projet.

- Si votre objectif principal est une performance et une fiabilité maximales : Le CIP, souvent suivi du frittage et du HIP, est la voie définitive pour les composants critiques dans l'aérospatiale, le médical et la défense où l'échec n'est pas une option.

- Si votre objectif principal est d'éliminer le gauchissement et les défauts : Le CIP est un choix supérieur au pressage uniaxial, car sa densification uniforme minimise la variation de retrait pendant le frittage, conduisant à une meilleure précision dimensionnelle.

- Si votre objectif principal est des formes complexes à volume élevé : Vous devrez peut-être évaluer d'autres méthodes comme le moulage par injection de poudre, car l'outillage et les temps de cycle du CIP peuvent être moins économiques pour les pièces très complexes.

En partant d'une base d'uniformité quasi parfaite, le pressage isostatique à froid vous permet de concevoir des matériaux qui offrent des performances prévisibles et supérieures.

Tableau récapitulatif :

| Amélioration des propriétés | Avantage clé |

|---|---|

| Résistance mécanique | Résistance et résistance à l'usure accrues grâce à moins de pores internes |

| Uniformité | Propriétés isotropes pour des performances constantes dans toutes les directions |

| Résistance thermique/à la corrosion | Stabilité améliorée et voies de corrosion réduites |

| Précision dimensionnelle | Gauchissement et défauts minimisés pour une meilleure fiabilité des pièces |

Améliorez le traitement des matériaux de votre laboratoire avec les presses de laboratoire avancées de KINTEK ! Spécialisés dans les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, nous proposons des solutions qui augmentent l'efficacité, la précision et les performances pour les applications critiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre équipement peut répondre à vos besoins spécifiques et générer des résultats supérieurs dans vos projets.

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure

- Quels sont les avantages de l'utilisation d'une méthode CIP ? Obtenir une densité uniforme et des formes complexes

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- En quoi le pressage isostatique à chaud (HIP) diffère-t-il du CIP ? Différences clés dans le processus et les applications