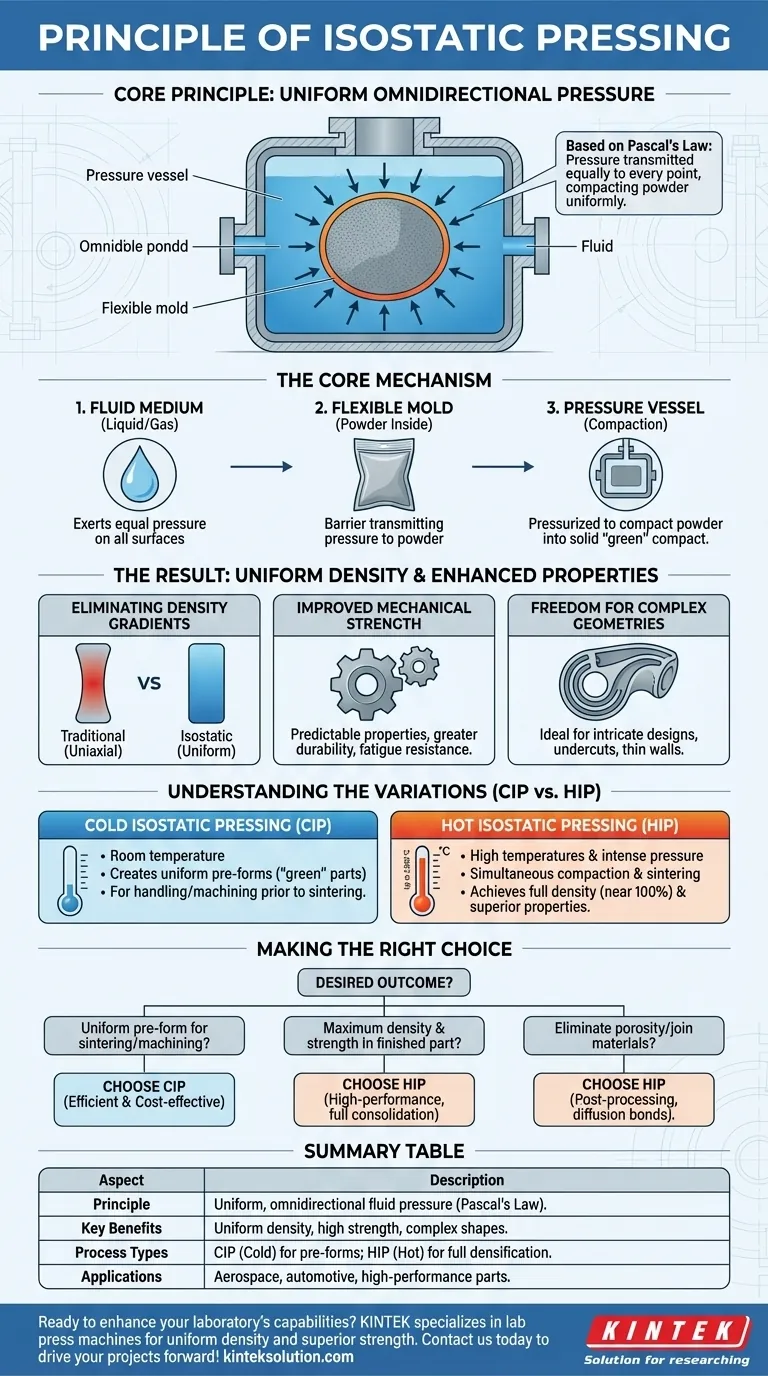

À la base, le principe du pressage isostatique est l'application d'une pression uniforme et omnidirectionnelle à un matériau pulvérulent. Ceci est réalisé en immergeant un moule souple rempli de poudre dans un fluide (liquide ou gaz) puis en mettant ce fluide sous pression. Selon la loi de Pascal, la pression est transmise de manière égale à chaque point de la surface du moule, compactant ainsi uniformément la poudre à l'intérieur.

L'avantage fondamental du pressage isostatique est sa capacité à surmonter les limites du compactage traditionnel par axe unique. En appliquant la pression uniformément sous toutes les directions, il produit des composants avec une densité et une résistance hautement uniformes, quelle que soit leur complexité géométrique.

Le mécanisme central : comment la pression du fluide assure l'uniformité

Le pressage isostatique transforme la poudre meuble en un objet solide et dense en éliminant systématiquement les poches d'air entre les particules. Le processus repose sur quelques composants clés fonctionnant en synergie.

Le rôle du milieu fluide

Le processus utilise un fluide — typiquement de l'eau, de l'huile ou un gaz inerte comme l'argon — comme milieu de transmission de la pression. Contrairement à un poinçon solide dans une matrice rigide, un fluide exerce une pression égale sur toutes les surfaces qu'il touche. Cela garantit que la force de compression sur la pièce est parfaitement équilibrée sous toutes les directions.

Le moule flexible

Le matériau pulvérulent est d'abord placé dans un conteneur ou un moule scellé et flexible, souvent fait de caoutchouc ou d'un polymère similaire. Ce moule définit la forme de la pièce finale et, de manière cruciale, agit comme une barrière qui permet à la pression externe du fluide d'être transmise à la poudre sans contamination.

La chambre de pression

Le moule scellé est ensuite placé à l'intérieur d'une chambre de pression à haute résistance. Une fois la chambre scellée, le fluide est pompé et pressurisé, appliquant une force de compression uniforme au moule et compactant la poudre à l'intérieur en une pièce "verte" solide.

Le résultat : densité uniforme et propriétés améliorées

La distribution uniforme de la pression n'est pas seulement un détail technique ; c'est la source des principaux avantages de la méthode, conduisant à des matériaux aux caractéristiques supérieures et plus prévisibles.

Élimination des gradients de densité

Dans le compactage uniaxial traditionnel, où la pression est appliquée à partir d'une ou deux directions, la friction entre la poudre et les parois de la matrice empêche un compactage homogène. Cela entraîne des gradients de densité, où la pièce est plus dense près du poinçon et moins dense au centre. Le pressage isostatique élimine entièrement ce problème, créant une structure interne homogène.

Résistance mécanique améliorée

Une densité uniforme se traduit directement par des propriétés mécaniques plus prévisibles et fiables. Sans points faibles internes ni vides, le composant fini présente une plus grande résistance, une meilleure durabilité et une meilleure résistance à la fatigue sur l'ensemble de sa structure. Cela permet la conception de composants plus légers qui ne sacrifient pas les performances, un avantage critique dans les industries aérospatiale et automobile.

Liberté pour les géométries complexes

Étant donné que la pression s'adapte à n'importe quelle forme, le pressage isostatique est idéal pour produire des pièces avec des conceptions complexes, des contre-dépouilles ou des parois minces. Les méthodes de pressage traditionnelles auraient du mal à remplir et à compacter ces géométries uniformément, mais la pression du fluide garantit que chaque caractéristique est parfaitement formée et densifiée.

Comprendre les variations et les compromis

Le pressage isostatique n'est pas un processus unique, mais une famille de techniques, chacune adaptée à différentes applications. La distinction principale est la température à laquelle le processus est effectué.

Pressage isostatique à froid (CIP)

Le CIP est effectué à température ambiante ou proche. Son objectif principal est de compacter la poudre en une pièce "verte" suffisamment résistante pour une manipulation sûre, un usinage à l'état vert ou un transfert vers un four de frittage ultérieur. C'est un moyen efficace de créer une préforme uniforme pour un traitement ultérieur.

Pressage isostatique à chaud (HIP)

Le HIP combine une pression intense avec des températures élevées (jusqu'à 2 000 °C). La poudre est généralement scellée dans un conteneur métallique qui se déforme et se consolide avec le matériau. Ce processus réalise le compactage et le frittage simultanément, capable de produire une pièce entièrement dense (approchant 100 % de la densité théorique) avec des propriétés mécaniques supérieures en une seule étape.

Limites du processus

Bien que puissante, cette technologie présente des compromis. Les temps de cycle pour le pressage isostatique peuvent être considérablement plus longs que pour le compactage par matrice conventionnel. Les moules flexibles ont une durée de vie limitée et représentent un coût d'outillage continu. De plus, le HIP est un processus coûteux et énergivore, réservé aux applications haute performance où l'intégrité du matériau est non négociable.

Faire le bon choix pour votre objectif

La sélection du processus isostatique correct dépend entièrement des propriétés souhaitées du composant final et de votre flux de fabrication.

- Si votre objectif principal est de créer une préforme uniforme pour un frittage ou un usinage ultérieur : Le Pressage Isostatique à Froid (CIP) est la méthode la plus efficace et la plus rentable.

- Si votre objectif principal est d'atteindre la densité maximale possible et la résistance mécanique dans une pièce finie : Le Pressage Isostatique à Chaud (HIP) est le choix nécessaire pour consolider le matériau en une seule étape haute performance.

- Si votre objectif principal est d'éliminer la porosité dans des pièces moulées ou de joindre des matériaux dissemblables : Le Pressage Isostatique à Chaud (HIP) est également utilisé comme étape de post-traitement pour réparer les défauts internes et créer des liaisons par diffusion solides.

En tirant parti du principe de pression uniforme, vous pouvez sélectionner la méthode de fabrication précise pour obtenir une intégrité et une performance des matériaux sans précédent.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Principe | Applique une pression uniforme et omnidirectionnelle à l'aide d'un fluide et de moules flexibles, basé sur la loi de Pascal. |

| Avantages clés | Élimine les gradients de densité, améliore la résistance mécanique et permet des géométries complexes. |

| Types de processus | Pressage Isostatique à Froid (CIP) pour les préformes ; Pressage Isostatique à Chaud (HIP) pour la densification complète. |

| Applications | Composants aérospatiaux, automobiles et haute performance nécessitant une intégrité matérielle supérieure. |

Prêt à améliorer les capacités de votre laboratoire avec le pressage isostatique de précision ? KINTEK est spécialisée dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour fournir une densité uniforme et une résistance supérieure pour les pièces complexes. Que vous soyez en recherche ou en production, nos solutions garantissent des performances et une efficacité fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques et faire avancer vos projets !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

- Moule de presse rond bidirectionnel de laboratoire

Les gens demandent aussi

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Pourquoi un traitement par presse isostatique à froid (CIP) est-il généralement ajouté après le pressage axial ? Améliorer la densité de la céramique

- Comment le pressage isostatique à froid est-il utilisé dans la production de métaux réfractaires ? Maîtriser la consolidation de matériaux à haute densité