À la base, la comparaison entre le pressage isostatique à froid (CIP) et le compactage à froid dans des matrices métalliques se résume à la manière dont la pression est appliquée. Le compactage à froid conventionnel est un processus uniaxial, appliquant une force dans une seule direction, tandis que le CIP applique une pression égale dans toutes les directions, ce qui entraîne des différences significatives dans les propriétés des matériaux et les capacités géométriques.

Le choix ne porte pas sur la méthode universellement "meilleure", mais sur celle qui convient le mieux à l'objectif. Le compactage uniaxial en matrice excelle dans la production en grand volume de formes simples, tandis que le CIP est la méthode supérieure pour créer des composants complexes et très performants avec une densité uniforme.

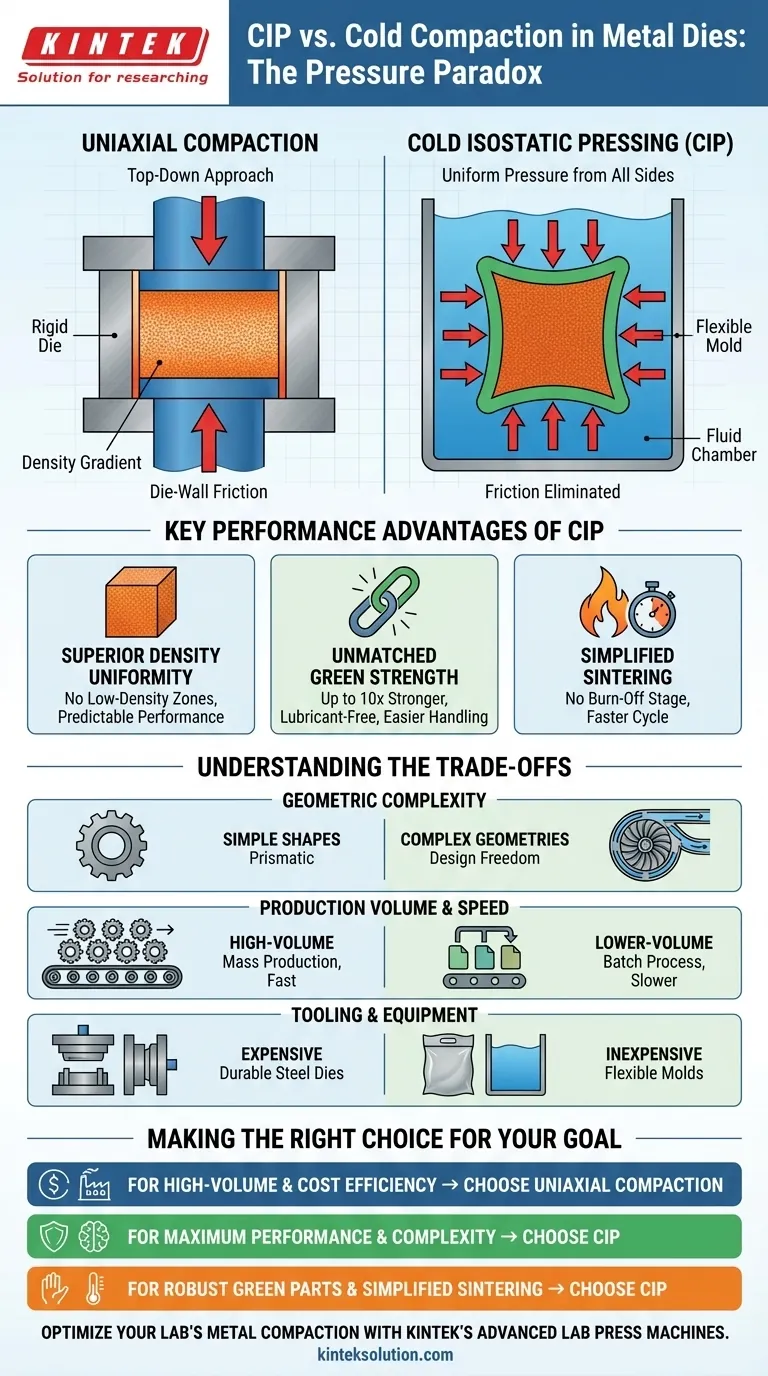

La différence fondamentale : l'application de la pression

La manière dont la pression est introduite dans la poudre métallique détermine les propriétés finales de la pièce compactée. Ces deux méthodes représentent des approches fondamentalement différentes.

Compactage uniaxial : l'approche descendante

Le compactage à froid conventionnel utilise une matrice métallique rigide et des poinçons. La poudre est chargée dans la cavité de la matrice, et une presse hydraulique rapproche les poinçons, comprimant la poudre le long d'un seul axe vertical.

Cette force unidirectionnelle crée un défi significatif : la friction de la paroi de la matrice. Lorsque la poudre est pressée, les particules frottent contre les parois rigides de la matrice, entravant leur mouvement et créant des gradients de densité. Les zones les plus éloignées des poinçons sont souvent moins denses.

Pour atténuer cette friction, des lubrifiants sont mélangés à la poudre. Bien que nécessaires au processus, ces lubrifiants sont un liant non structurel qui doit être éliminé par combustion ultérieurement, et leur présence affaiblit intrinsèquement la pièce pré-frittée.

Pressage isostatique à froid (CIP) : Pression uniforme de tous les côtés

Le CIP adopte une approche complètement différente. La poudre est placée à l'intérieur d'un moule flexible en élastomère, qui est ensuite scellé et immergé dans une chambre de fluide à haute pression.

Le fluide est mis sous pression, exerçant une force uniforme sur le moule dans toutes les directions simultanément. C'est analogue à la pression que vous ressentiriez au fond de l'eau.

Parce que la pression est isostatique (égale de tous les côtés) et transmise à travers un moule flexible, la friction de la paroi de la matrice est complètement éliminée. C'est l'avantage mécanique clé du processus CIP.

Principaux avantages de performance du CIP

L'élimination de la friction des parois de la matrice et l'absence de lubrifiants requis confèrent aux pièces produites par CIP plusieurs avantages de performance distincts par rapport à leurs homologues pressées uniaxialement.

Uniformité de densité supérieure

En éliminant la friction comme variable, le CIP produit des pièces avec une distribution de densité exceptionnellement uniforme. Il n'y a pas de zones de faible densité, ce qui est essentiel pour les composants qui seront soumis à des contraintes mécaniques ou thermiques élevées.

Cette uniformité garantit des performances prévisibles et un retrait constant pendant l'étape finale de frittage.

Résistance à vert inégalée

La "résistance à vert" fait référence à la résistance mécanique de la pièce après le compactage mais avant son frittage. Parce que le CIP ne nécessite pas l'ajout de lubrifiants à la poudre, la pièce est composée uniquement de particules métalliques imbriquées mécaniquement.

Il en résulte une pièce à vert qui peut être jusqu'à dix fois plus résistante qu'une pièce pressée uniaxialement contenant des lubrifiants. Cette résistance à vert élevée rend les composants beaucoup plus faciles à manipuler et à usiner avant le frittage final.

Frittage simplifié

Les pièces pressées uniaxialement nécessitent une étape de combustion des lubrifiants lente et soigneusement contrôlée au début du cycle de frittage. Cela ajoute du temps, des coûts énergétiques et de la complexité au processus de fabrication.

Les pièces CIP, étant sans lubrifiant, peuvent passer directement à la partie à haute température du cycle de frittage, rationalisant la production.

Comprendre les compromis : forme, vitesse et échelle

Bien que le CIP offre des avantages de performance évidents, le compactage uniaxial reste un processus industriel dominant pour de bonnes raisons. Le choix implique des compromis pratiques en termes de géométrie, de vitesse de production et d'outillage.

Complexité géométrique

L'utilisation de moules flexibles par le CIP permet la production de pièces avec des géométries très complexes, y compris des contre-dépouilles, des cavités internes complexes et des sections non uniformes qui sont impossibles à créer dans une matrice rigide.

Le compactage uniaxial est largement limité aux formes simples et prismatiques avec une section transversale constante qui peuvent être facilement éjectées d'une matrice rigide.

Volume et vitesse de production

Le pressage uniaxial est un processus rapide et hautement automatisé. Les temps de cycle peuvent être mesurés en secondes, ce qui le rend idéal pour la production de masse de millions de pièces simples comme des engrenages, des bagues et des roulements.

Le CIP est un processus par lots avec des temps de cycle significativement plus longs, souvent mesurés en minutes. Il est mieux adapté aux composants de moindre volume et de grande valeur où la performance est le principal moteur.

Outillage et équipement

L'outillage pour le pressage uniaxial (matrices et poinçons en acier trempé) est coûteux à concevoir et à fabriquer, mais il est extrêmement durable et peut produire des millions de pièces. Les presses elles-mêmes représentent également un investissement en capital majeur.

L'outillage pour le CIP (moules en élastomère) est relativement peu coûteux à créer, ce qui le rend rentable pour le prototypage et la production de petites séries de pièces.

Faire le bon choix pour votre objectif

Le choix de la méthode de compactage correcte nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est la production en grand volume de formes simples : Le compactage uniaxial en matrice est la norme industrielle pour sa vitesse inégalée, son automatisation et son faible coût par pièce à grande échelle.

- Si votre objectif principal est une performance maximale des matériaux et une complexité géométrique : Le CIP est le choix évident pour sa capacité à produire des pièces avec une uniformité de densité, une résistance et une liberté de conception supérieures.

- Si votre objectif principal est des pièces pré-frittées robustes ou un cycle thermique simplifié : La résistance à vert élevée du CIP et sa composition sans lubrifiant offrent des avantages significatifs en termes de manipulation et de traitement en aval.

En fin de compte, votre décision repose sur une compréhension claire de si vous optimisez pour le volume et le coût ou pour la performance ultime et la complexité de conception.

Tableau récapitulatif :

| Caractéristique | Pressage isostatique à froid (CIP) | Compactage à froid dans des matrices métalliques |

|---|---|---|

| Application de la pression | Isostatique (égale de tous les côtés) | Uniaxial (d'une seule direction) |

| Uniformité de la densité | Élevée, distribution uniforme | Plus faible, avec des gradients dus à la friction |

| Résistance à vert | Jusqu'à 10x plus forte, sans lubrifiant | Plus faible, nécessite des lubrifiants |

| Complexité géométrique | Élevée, permet des formes complexes | Limitée aux formes simples et prismatiques |

| Vitesse de production | Plus lente, processus par lots | Plus rapide, production en grand volume |

| Coût de l'outillage | Plus faible, moules flexibles | Plus élevé, matrices en acier rigides |

| Processus de frittage | Simplifié, pas de combustion de lubrifiant | Nécessite une étape de combustion de lubrifiant |

Optimisez le processus de compactage des métaux de votre laboratoire avec les presses de laboratoire avancées de KINTEK ! Que vous ayez besoin d'une presse de laboratoire automatique, d'une presse isostatique ou d'une presse de laboratoire chauffée, nos solutions offrent une densité uniforme, une résistance à vert élevée et la capacité de gérer des géométries complexes – parfait pour les laboratoires axés sur les matériaux haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Comment le pressage isostatique à froid est-il utilisé dans la production de métaux réfractaires ? Maîtriser la consolidation de matériaux à haute densité

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme