Pour optimiser un processus de pressage isostatique à froid (PIC), les entreprises doivent se concentrer sur trois piliers fondamentaux : un entretien rigoureux de l'équipement, une sélection stratégique des matériaux et un contrôle précis des processus. Cette approche holistique garantit une qualité de pièce constante, maximise la résistance des matériaux et réduit les coûts opérationnels en minimisant les déchets et les temps de cycle.

La véritable optimisation du PIC ne consiste pas à maximiser une seule variable comme la pression. Il s'agit d'atteindre un équilibre stratégique entre les capacités de votre équipement, les propriétés de votre matériau et les caractéristiques finales souhaitées de la pièce pour produire des composants uniformes et de haute résistance de manière fiable et rentable.

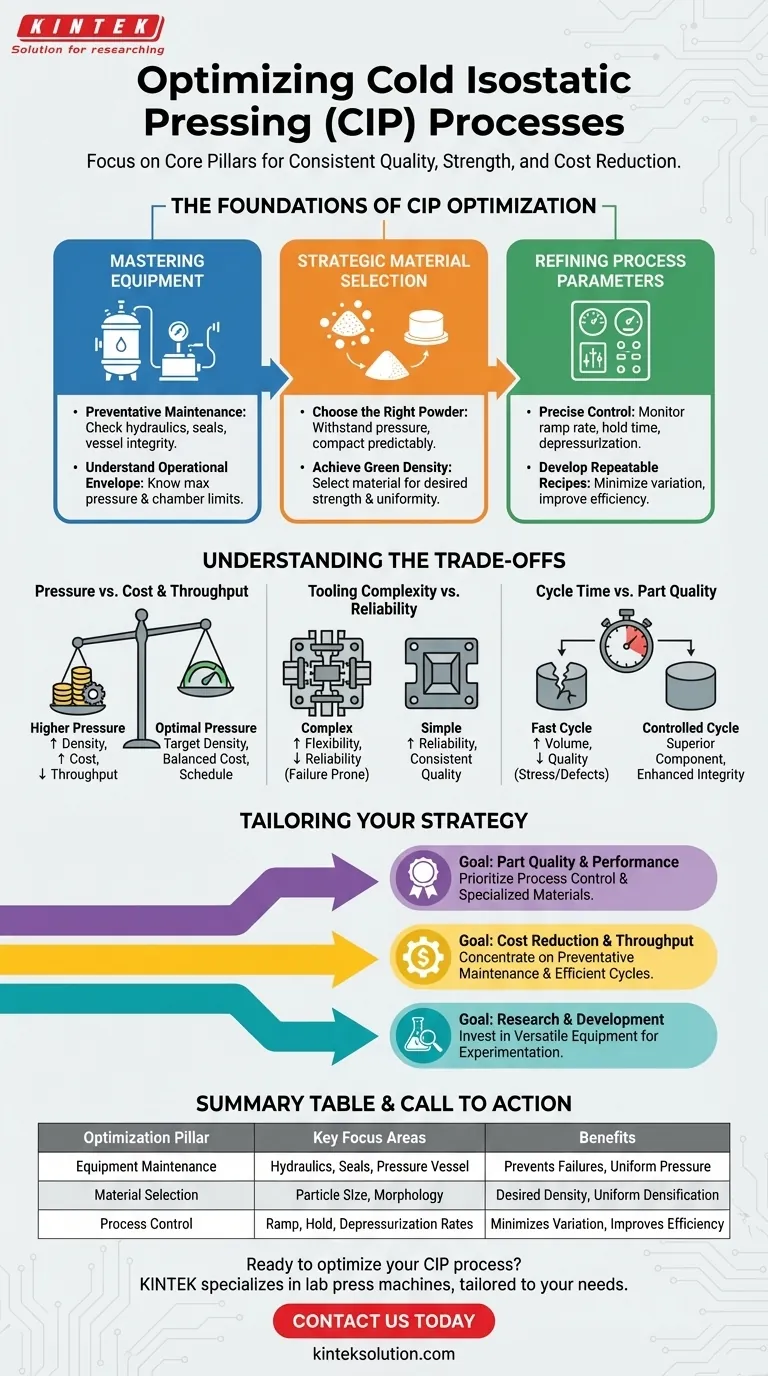

Les fondements de l'optimisation du PIC

L'optimisation de vos opérations de PIC nécessite une approche systématique qui aborde chaque élément du processus. Une faiblesse dans un domaine compromettra inévitablement le résultat final, quelle que soit la force dans d'autres.

Maîtriser votre équipement

Votre chambre de pression et vos systèmes hydrauliques sont le cœur du processus PIC. Leur fiabilité dicte la cohérence de votre production.

La maintenance préventive régulière est non négociable. Cela comprend des contrôles de routine des systèmes hydrauliques, des joints et de l'intégrité de la chambre de pression elle-même pour prévenir les défaillances et assurer une application uniforme de la pression.

Au-delà de l'entretien, vous devez comprendre l'enveloppe opérationnelle de votre équipement. Cela comprend sa plage de pression maximale et sa capacité de chambre, qui définissent les limites physiques et géométriques des pièces que vous pouvez produire.

Sélection stratégique des matériaux

Le succès du PIC est fondamentalement lié au matériau traité. L'objectif est de sélectionner une poudre qui non seulement résiste à la pression, mais se compacte également de manière prévisible.

Votre matériau choisi doit être capable d'atteindre la densité et la résistance « vertes » souhaitées. Différents matériaux se comportent différemment sous pression, affectant la compaction et les propriétés finales du composant.

Envisagez de vous associer à des fournisseurs ou des spécialistes qui comprennent les nuances des poudres pour le pressage isostatique, y compris la distribution granulométrique et la morphologie, qui sont critiques pour une densification uniforme.

Affiner les paramètres du processus

C'est là que vous traduisez la capacité de l'équipement et les propriétés du matériau en un composant de haute qualité. Le contrôle précis est essentiel.

Surveillez et ajustez continuellement les étapes clés du processus. Cela comprend la vitesse de montée en pression (ramp rate), le temps de maintien à pression maximale et la vitesse de dépressurisation.

L'objectif est de développer une « recette » reproductible pour chaque combinaison de pièce et de matériau. Cela minimise la variation entre les lots, réduit les déchets dus aux pièces rejetées et améliore l'efficacité globale.

Comprendre les compromis

Une optimisation efficace exige de reconnaître que chaque décision implique un compromis. Pousser un paramètre à sa limite se fait souvent au détriment d'un autre.

Pression par rapport au coût et au débit

Alors qu'une pression plus élevée conduit souvent à une densité plus grande, elle augmente également le stress sur l'équipement, pouvant entraîner une maintenance plus fréquente et une consommation d'énergie plus élevée.

Des pressions extrêmement élevées peuvent également prolonger les temps de cycle, réduisant le débit global. La pression optimale est celle qui atteint la densité de pièce nécessaire sans solliciter inutilement votre budget opérationnel ou votre calendrier.

Complexité de l'outillage par rapport à la fiabilité

Le PIC permet des formes complexes, mais un outillage (le moule flexible ou le sac) très complexe peut être plus sujet aux défaillances. Ces moules peuvent également créer des zones où la pression n'est pas appliquée de manière parfaitement uniforme.

Souvent, une conception d'outillage plus simple et plus robuste offre une plus grande fiabilité du processus et une qualité de pièce plus constante, même si elle nécessite un usinage après pressage.

Temps de cycle par rapport à la qualité de la pièce

La réduction des temps de cycle en utilisant des vitesses de montée plus rapides ou des temps de maintien plus courts peut augmenter le volume de production.

Cependant, cela peut introduire des contraintes internes ou entraîner une densification incomplète ou non uniforme, compromettant l'intégrité mécanique de la pièce finale. Un cycle plus lent et plus contrôlé donne presque toujours un composant supérieur.

Adapter votre stratégie d'optimisation

Vos objectifs spécifiques devraient dicter vos priorités d'optimisation. Utilisez ces directives pour concentrer vos efforts là où ils auront le plus d'impact.

- Si votre objectif principal est la qualité et la performance des pièces : Priorisez le contrôle précis des processus et sélectionnez des matériaux spécifiquement conçus pour une compaction supérieure, même si cela prolonge les temps de cycle.

- Si votre objectif principal est la réduction des coûts et le débit : Concentrez-vous sur la maintenance préventive pour maximiser le temps de disponibilité et affinez les paramètres de cycle pour être aussi efficace que possible sans sacrifier la qualité essentielle.

- Si votre objectif principal est la recherche et le développement : Investissez dans des équipements polyvalents avec une large gamme de pression et de capacité pour permettre l'expérimentation avec de nouveaux matériaux et des géométries de pièces complexes.

En fin de compte, un processus PIC bien optimisé transforme la poudre brute en un composant prévisible de grande valeur.

Tableau récapitulatif :

| Pilier d'optimisation | Domaines clés | Avantages |

|---|---|---|

| Entretien de l'équipement | Contrôles réguliers des systèmes hydrauliques, des joints et de la chambre de pression | Prévient les défaillances, assure une application uniforme de la pression |

| Sélection des matériaux | Propriétés de la poudre telles que la taille des particules et la morphologie | Atteint la densité et la résistance vertes souhaitées, permet une densification uniforme |

| Contrôle du processus | Vitesse de montée en pression, temps de maintien, vitesse de dépressurisation | Minimise la variation, réduit les déchets, améliore l'efficacité |

Prêt à optimiser votre processus de pressage isostatique à froid ? KINTEK est spécialisée dans les presses de laboratoire, y compris les presses automatiques de laboratoire, les presses isostatiques et les presses de laboratoire chauffées, adaptées à vos besoins de laboratoire. Notre expertise vous aide à obtenir une qualité de pièce constante, à maximiser la résistance des matériaux et à réduire les coûts opérationnels. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent améliorer vos opérations PIC !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Pourquoi le pressage isostatique à froid (CIP) est-il requis après le pressage axial pour les céramiques PZT ? Atteindre l'intégrité structurelle