Au cœur de cette technologie le pressage isostatique à froid (CIP) améliore l'efficacité de la production en combinant l'automatisation, des temps de cycle rapides et la capacité de produire des pièces très uniformes en grandes quantités.Ce procédé réduit considérablement le travail manuel et crée des préformes de haute intégrité qui minimisent les défauts et les déchets lors des étapes de fabrication ultérieures comme le frittage ou l'usinage.

La véritable efficacité du CIP va au-delà de l'étape de pressage proprement dite.En créant des pièces de qualité supérieure, de forme presque nette et de densité uniforme, il réduit considérablement les reprises en aval, les taux de rebut et le temps de finition, optimisant ainsi l'ensemble du cycle de vie de la production.

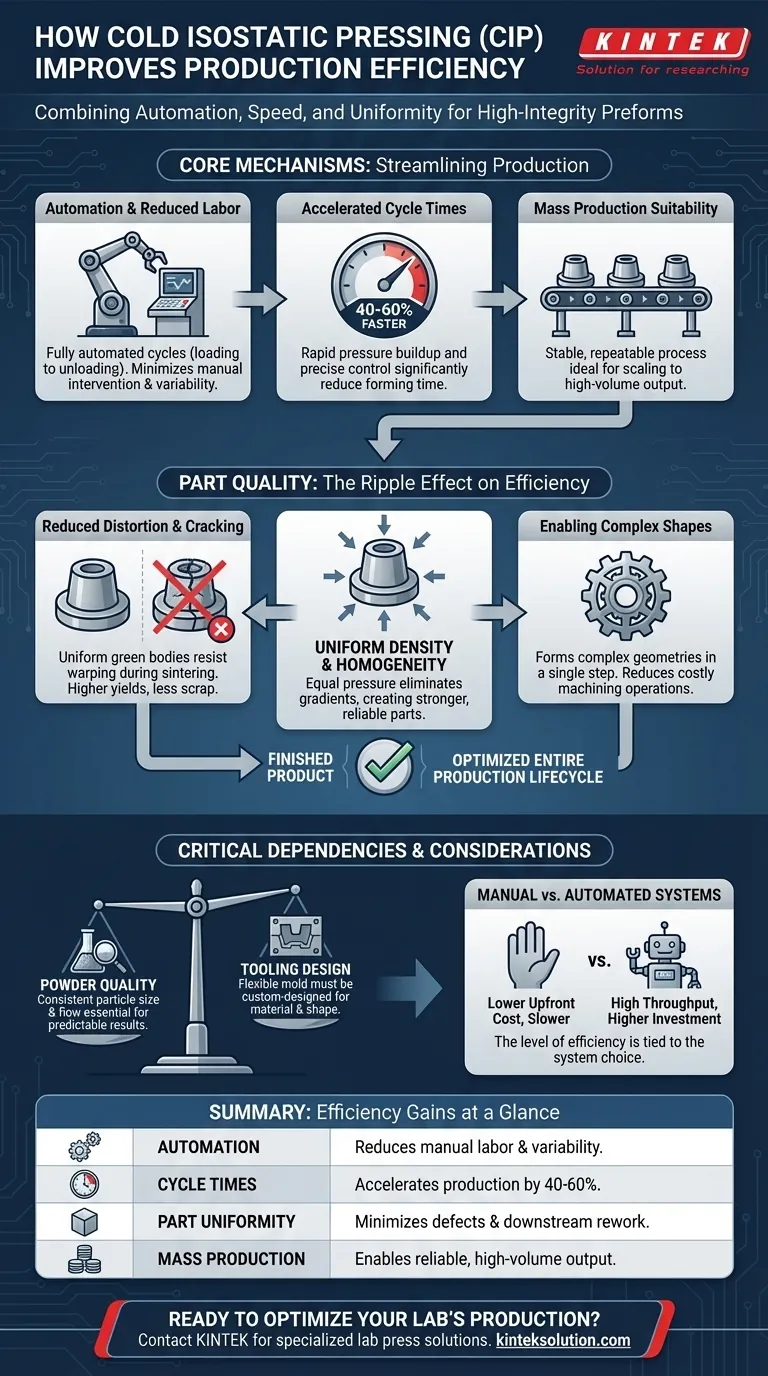

Les mécanismes fondamentaux de l'efficacité du CIP

Le pressage isostatique à froid rationalise la production grâce à plusieurs avantages distincts par rapport aux méthodes de compactage traditionnelles.Ces mécanismes se conjuguent pour augmenter le rendement, réduire les coûts et améliorer la qualité finale des pièces.

Automatisation et réduction de la main-d'œuvre

Les systèmes électriques modernes de NEP automatisent l'ensemble du cycle de pressage, depuis le chargement et la pressurisation jusqu'à la dépressurisation et au déchargement.Cette automatisation minimise la nécessité d'une intervention manuelle de l'opérateur, ce qui réduit non seulement les coûts de main-d'œuvre, mais élimine également une source importante de variabilité du processus et de contamination potentielle.

Accélération des temps de cycle

Les équipements de NEP automatisés offrent un contrôle précis des paramètres de pression et permettent une montée en pression rapide.Par rapport aux anciens systèmes de NEP à fonctionnement manuel, les processus automatisés modernes peuvent réduire le temps de formage de 40 % à 60 % ce qui augmente directement le nombre de pièces pouvant être produites dans une période donnée.

Adaptation à la production de masse

Le procédé CIP est intrinsèquement stable et reproductible.Une fois que les paramètres d'une pièce et d'un matériau spécifiques sont établis, le système peut produire de manière fiable des milliers de composants identiques.Cette stabilité en fait une technologie idéale pour passer à la production de masse.

Comment la qualité des pièces améliore l'efficacité globale

Un aspect essentiel, et souvent négligé, de l'efficacité du NEP est son impact sur la qualité de la pièce intermédiaire, ou "corps vert".Cette qualité initiale a un effet en cascade, permettant d'éviter les problèmes et de gagner du temps tout au long du processus de fabrication.

Densité et homogénéité uniformes

Le CIP applique une pression égale dans toutes les directions, créant ainsi une masse solide et homogène d'une densité très uniforme.Cela élimine les gradients de densité et les points faibles communs au pressage uniaxial, ce qui permet d'obtenir des composants finaux plus solides et plus fiables.

Distorsion et fissuration réduites

Les corps verts produits par le CIP étant très uniformes, ils subissent très peu de déformations, de gauchissements ou de fissures pendant les températures élevées de la phase de frittage qui s'ensuit.Cela augmente considérablement le rendement final et réduit la quantité de matériaux mis au rebut, une source majeure d'inefficacité et de coûts.

Permettre des formes complexes

Le CIP est capable de former des géométries complexes en une seule étape de pressage.Cela permet d'éviter les multiples opérations d'usinage, longues et coûteuses, qui seraient nécessaires si la pièce était fabriquée à partir d'un simple bloc ou d'une tige.

Comprendre les dépendances et les compromis

Les gains d'efficacité obtenus grâce au NEP ne sont pas automatiques.Ils dépendent fortement d'un contrôle minutieux des processus et d'un investissement initial dans les matériaux et l'outillage.

Le rôle critique de la qualité de la poudre

L'efficacité de l'opération de pressage est directement influencée par la qualité de la poudre brute.Le matériau doit présenter une distribution granulométrique, une fluidité et une densité de compression adéquates pour garantir un remplissage uniforme du moule et une compression prévisible.Une poudre irrégulière entraînera des pièces irrégulières et des échecs du processus.

L'impact de la conception de l'outillage

Le moule flexible ou "sac" utilisé en CIP est un élément essentiel de l'outillage.Sa conception doit être adaptée à la poudre spécifique utilisée et à la forme finale souhaitée.Un outil mal conçu ne produira pas de pièces précises, ce qui entraînera des déchets et des temps d'arrêt du processus.

Systèmes manuels ou automatisés

Si tous les systèmes de NEP présentent des avantages, le niveau d'efficacité est lié au système.Le NEP manuel est moins coûteux au départ, mais il nécessite beaucoup plus de main-d'œuvre et est plus lent.Les systèmes de NEP électriques entièrement automatisés offrent le débit et la cohérence les plus élevés, mais nécessitent un investissement en capital plus important.

Faire le bon choix pour votre application

Pour exploiter efficacement la presse isostatique à froid, vous devez aligner votre stratégie de mise en œuvre sur votre principal objectif de production.

- Si votre objectif principal est de maximiser le rendement : Investissez dans un système de NEP électrique entièrement automatisé pour bénéficier de cycles rapides et reproductibles et d'une main-d'œuvre minimale.

- Si votre objectif principal est de produire des pièces complexes de haute intégrité : Accordez la priorité à un contrôle rigoureux de la qualité de vos poudres et associez-vous à des experts pour développer un outillage de précision afin de minimiser les défaillances en aval.

- Si votre objectif principal est la stabilité du processus : Le NEP offre une méthode de formage exceptionnellement stable, mais n'oubliez pas que cette stabilité dépend de l'homogénéité de vos matériaux d'entrée.

En considérant le NEP comme une partie intégrante de votre flux de travail, vous pouvez réaliser des gains d'efficacité qui vont bien au-delà de la presse elle-même.

Tableau récapitulatif :

| Facteur d'efficacité | Principaux avantages |

|---|---|

| Automatisation | Réduction du travail manuel et de la variabilité |

| Temps de cycle | Accélère la production de 40 à 60 |

| Uniformité des pièces | Minimise les défauts et les retouches en aval |

| Production de masse | Permet une production fiable et en grande quantité |

Prêt à optimiser la production de votre laboratoire avec la presse isostatique à froid ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour améliorer l'efficacité, réduire les coûts et garantir des résultats de haute qualité pour vos besoins de laboratoire. Contactez nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent transformer votre flux de travail !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid

- Quels avantages une presse isostatique à froid de laboratoire offre-t-elle par rapport au pressage uniaxial pour le NASICON ? Obtenir une densité uniforme

- Pourquoi une presse isostatique à froid (CIP) est-elle essentielle pour les corps bruts de céramique ? Atteindre une grande transparence optique