L'essentiel, Le pressage isostatique à froid (CIP) facilite la fabrication de pièces complexes en utilisant un fluide pour appliquer une pression uniforme, dans toutes les directions, à une poudre scellée dans un moule flexible. Contrairement aux méthodes de pressage traditionnelles qui exercent une pression dans une ou deux directions, cette pression hydrostatique compacte uniformément la poudre dans la forme exacte du moule, indépendamment de sa complexité géométrique, de ses courbes ou de ses contre-dépouilles.

Le véritable avantage du CIP n'est pas seulement de produire des formes complexes, mais de les produire avec une densité très uniforme. Cela élimine les points faibles internes, les gradients de densité et les contraintes structurelles qui affectent les méthodes de pressage traditionnelles, ce qui permet d'obtenir un composant final plus solide et plus fiable.

Le principe fondamental : le fonctionnement de la pression isostatique

Le pressage isostatique à froid fonctionne sur la base d'une loi physique simple mais puissante : Le principe de Pascal, qui stipule que la pression exercée sur un fluide confiné est transmise sans diminution dans toutes les directions.

Le rôle du moule souple

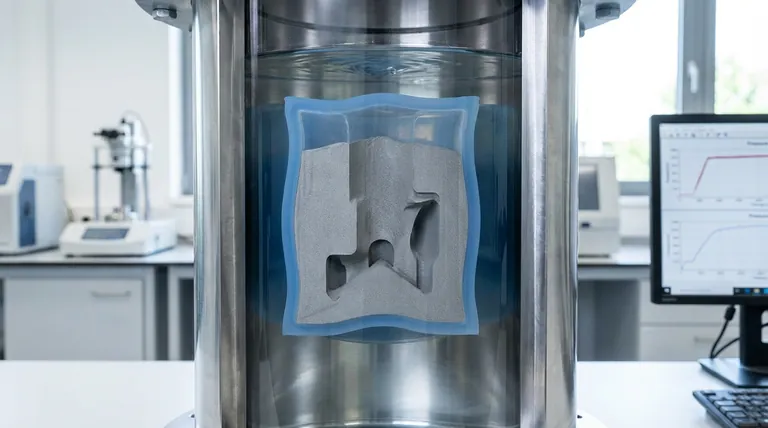

Tout d'abord, un matériau en poudre (céramique ou métal, par exemple) est chargé dans un moule souple et étanche, généralement en caoutchouc, en uréthane ou en PVC. La forme de ce moule est un négatif de la pièce finale souhaitée.

L'application de la pression des fluides

Le moule scellé est ensuite immergé dans une chambre à haute pression remplie de fluide. Lorsque la chambre est pressurisée, le fluide transmet cette pression de manière égale à chaque point de la surface du moule flexible.

Le résultat : Un compactage uniforme

La pression étant appliquée simultanément de tous les côtés, la poudre se compacte avec une extrême uniformité. Les particules sont comprimées uniformément, ce qui crée une pièce solide et "verte" qui reflète précisément la géométrie complexe du moule.

Pourquoi le CIP excelle là où les méthodes traditionnelles échouent

Les limites des techniques de pressage conventionnelles deviennent évidentes lorsqu'il s'agit de fabriquer quelque chose qui va au-delà d'un simple cylindre ou d'un bloc. Le CIP a été développé spécifiquement pour surmonter ces contraintes.

Surmonter les limites du pressage uniaxial

Le pressage uniaxial traditionnel agit comme un piston, appliquant une force uniquement par le haut et le bas. Cela crée un frottement important contre les parois de l'outil et entraîne une densité inégale - les zones les plus proches des pistons sont plus denses que le centre. Cela limite considérablement la géométrie des pièces, en particulier pour les composants présentant un rapport hauteur/largeur élevé ou des sections transversales variables.

Une uniformité de densité inégalée

La pression multidirectionnelle du NEP élimine ces gradients de densité. Une pièce à densité uniforme est cruciale car elle se sintérise (le processus de chauffage pour fusionner la poudre) de manière plus prévisible, ce qui évite les déformations, les fissures et les défauts internes. Il en résulte une résistance mécanique et une fiabilité supérieures.

Réduction ou élimination des liants

Le pressage uniaxial nécessite souvent des lubrifiants mélangés à la poudre pour réduire la friction entre les parois de la matrice. Ces lubrifiants doivent être brûlés ultérieurement, ce qui peut introduire des porosités et des impuretés. Le CIP n'ayant pas de frottement sur les parois de la matrice, le besoin de ces additifs est considérablement réduit, voire éliminé, ce qui permet d'obtenir un matériau final plus pur.

Comprendre les compromis

Bien que puissant, le NEP n'est pas une solution universelle. Il est essentiel de comprendre ses limites pour l'utiliser efficacement.

Conception du moule et coûts de l'outillage

Le moule flexible est au cœur du processus. La conception et la fabrication d'un moule durable qui produit les dimensions finales correctes après compactage peuvent être complexes et coûteuses. L'élasticité et la durée de vie du moule sont des variables critiques qui ont un impact sur le coût total par pièce.

Vitesse du processus et débit

Le NEP manuel traditionnel peut être un processus lent, axé sur les lots. Cependant, les systèmes de NEP "électriques" automatisés modernes ont considérablement amélioré ce processus, en offrant un contrôle précis de la pression et des temps de cycle rapides de 40 à 60 %, ce qui les rend viables pour la production de masse.

Tolérances et état de surface

La NEP crée une forme presque nette, ce qui réduit considérablement la nécessité d'un usinage ultérieur. Toutefois, l'état de surface et les tolérances dimensionnelles de la pièce "verte" ne sont généralement pas aussi précis que ceux obtenus par des méthodes telles que le moulage par injection ou le pressage sous pression. Une finition ou un usinage léger peut encore être nécessaire pour les applications de haute précision.

Faire le bon choix pour votre application

Le choix du bon procédé de fabrication dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est la complexité géométrique : Le CIP est le choix définitif pour les pièces présentant des contre-dépouilles, des cavités internes ou des rapports d'aspect élevés impossibles à former avec des presses uniaxiales.

- Si votre objectif principal est la performance maximale du matériau : La densité et la pureté uniformes obtenues avec le NEP sont ses plus grands atouts, car elles minimisent les points faibles et garantissent des propriétés mécaniques constantes sur toute la pièce.

- Si votre objectif principal est de réduire les coûts de post-traitement : Pour les composants complexes, la capacité de la CIP à créer une forme presque nette en une seule étape peut éliminer des opérations d'usinage importantes et coûteuses, réduisant ainsi le coût total de fabrication.

En fin de compte, le pressage isostatique à froid vous permet de créer des pièces dont la conception est dictée par la fonction, et non par les limites du processus de fabrication.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Principe du procédé | Utilise la pression des fluides pour compacter les pièces dans toutes les directions à l'aide de moules flexibles. |

| Principal avantage | Densité uniforme, permettant des formes complexes avec un minimum de points faibles |

| Applications idéales | Pièces présentant des contre-dépouilles, des rapports d'aspect élevés ou des cavités internes |

| Limites | Coûts d'outillage plus élevés, débit plus lent dans les systèmes manuels, peut nécessiter une finition. |

Prêt à améliorer les capacités de votre laboratoire avec des pièces précises et fiables ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses isostatiques, conçues pour fournir une densité uniforme et des performances supérieures pour les composants complexes. Laissez-nous vous aider à obtenir des résultats impeccables. contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quelles sont les fonctions spécifiques d'une presse hydraulique de laboratoire et d'une CIP ? Optimiser la préparation des nanoparticules de zircone

- Quelle est la fonction principale d'une presse isostatique à froid ? Améliorer la luminescence dans la synthèse des terres rares

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure