Essentiellement, l'importance du pressage isostatique à froid (PIC) réside dans sa capacité unique à appliquer une pression parfaitement uniforme et omnidirectionnelle à un matériau en poudre à température ambiante. Ce processus hydrostatique surmonte les limites fondamentales des méthodes de pressage traditionnelles, permettant aux fabricants de former des formes complexes avec une densité, une résistance et un comportement exceptionnellement uniformes et prévisibles lors des étapes de production ultérieures comme le frittage.

La valeur centrale du PIC n'est pas seulement de fabriquer des pièces, mais de fabriquer des pièces meilleures. En éliminant la friction de la paroi de la matrice inhérente aux autres méthodes, il débloque un niveau plus élevé d'intégrité matérielle et de complexité géométrique, transformant les matières premières en poudre en composants quasi-nets de forme avec des propriétés structurelles supérieures.

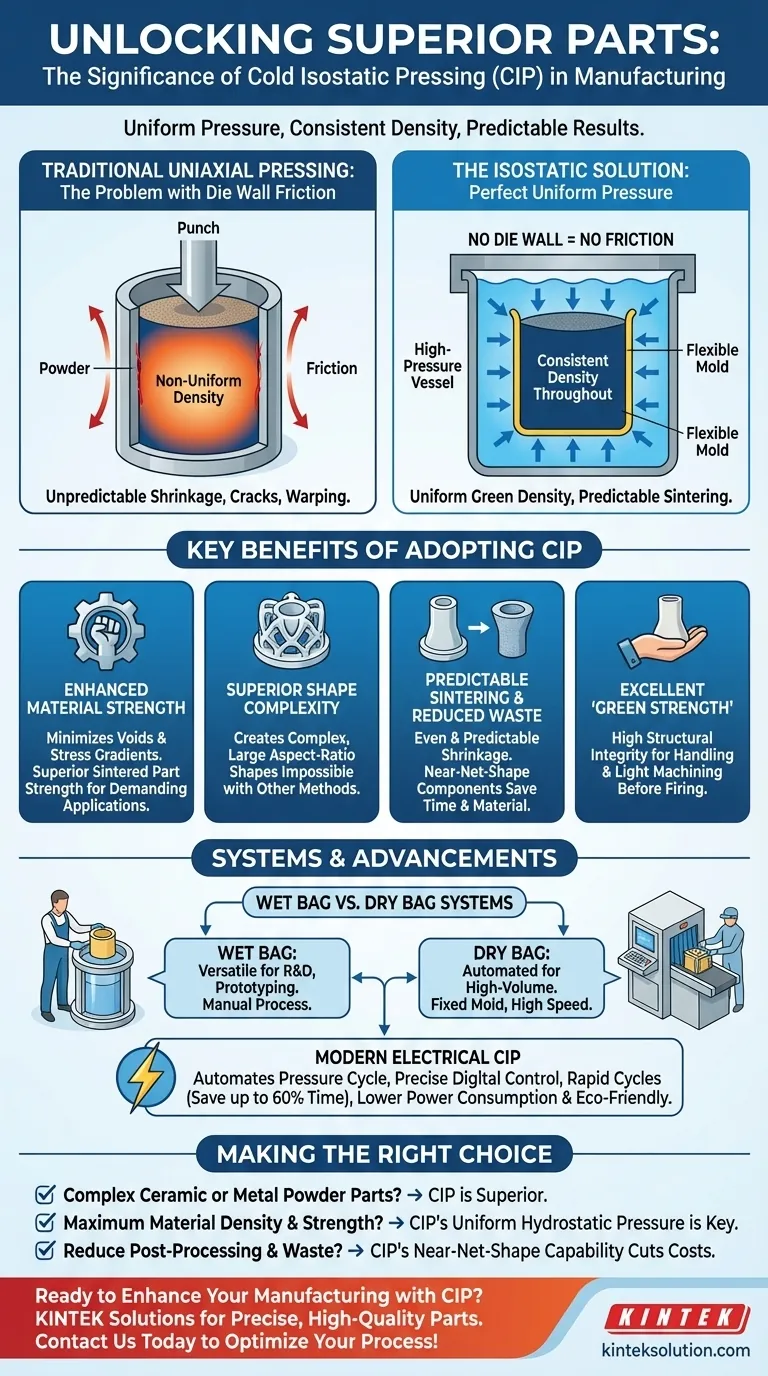

Comment le PIC résout un défi de fabrication fondamental

Pour comprendre la valeur du PIC, vous devez d'abord comprendre le problème qu'il résout : le défaut inhérent au compactage traditionnel des pièces.

Le problème avec le pressage uniaxial

Dans le pressage par matrice conventionnel, la pression est appliquée dans une ou deux directions (uniaxialement ou biaxialement). Cela crée un frottement important entre la poudre et les parois de la matrice.

Ce frottement empêche la pression d'être transmise uniformément dans toute la pièce. Il en résulte un composant avec une densité non uniforme — plus dense près des faces du poinçon et moins dense au milieu et près des parois. Cette incohérence conduit à un retrait imprévisible, à des déformations et à des fissures potentielles pendant le frittage.

La solution isostatique : une pression uniforme

Le PIC contourne complètement cette limitation. Le processus consiste à placer la poudre dans un moule élastomère flexible et scellé. Ce moule est ensuite immergé dans un fluide à l'intérieur d'un récipient haute pression.

Lorsque la pression est appliquée au fluide, elle est transmise hydrostatiquement — également et simultanément de toutes les directions — sur le moule flexible. Il n'y a pas de paroi de matrice, et donc, pas de friction.

Le résultat : une densité verte uniforme

Parce que la pression est parfaitement uniforme, la poudre se compacte à une densité constante sur toute la pièce, quelle que soit sa forme ou sa complexité.

Ce composant pré-fritté très uniforme, connu sous le nom de pièce "verte", est l'objectif principal du PIC. Cette uniformité est le fondement de tous les avantages ultérieurs du processus.

Avantages clés de l'adoption du PIC

L'obtention d'une densité verte uniforme se traduit directement par des avantages significatifs en termes de qualité, d'efficacité et de coût.

Résistance et intégrité améliorées du matériau

Le compactage uniforme minimise les vides internes et élimine les gradients de contrainte qui provoquent des fissures dans le pressage traditionnel. Il en résulte une pièce frittée finale avec une résistance matérielle supérieure, la rendant adaptée aux applications très exigeantes.

Complexité et uniformité supérieures des formes

Sans les contraintes des matrices rigides et de la friction, le PIC peut produire des formes complexes et à grand rapport d'aspect qu'il est impossible de créer avec d'autres méthodes. La pression hydrostatique garantit que même les caractéristiques complexes sont formées avec une précision dimensionnelle et une régularité.

Frittage prévisible et réduction des déchets

Une pièce de densité uniforme se rétracte uniformément et de manière prévisible pendant la phase finale de frittage à haute température. Cela crée un composant "quasi-net de forme" qui nécessite beaucoup moins d'usinage ultérieur, ce qui permet d'économiser un temps précieux, des matières premières et de réduire les coûts de production globaux.

Excellente "résistance verte" pour la manipulation

Bien que non frittées, les pièces vertes densifiées et uniformément compactées possèdent une intégrité structurelle suffisante pour être manipulées, déplacées et même légèrement usinées avant la cuisson finale. Cela améliore l'efficacité en cours de processus et réduit la casse.

Comprendre les compromis et les avancées modernes

Bien que puissant, le PIC n'est pas une solution universelle. Le choix du système et de la technologie dépend entièrement de vos besoins de production.

Systèmes à sac humide vs. à sac sec

La méthode originale, le PIC à sac humide, consiste à placer manuellement le moule scellé dans le récipient sous pression. Elle est très polyvalente et idéale pour la R&D, le prototypage et la production en faible volume de diverses tailles de pièces.

Le PIC à sac sec intègre le moule flexible dans le récipient sous pression lui-même, permettant un processus plus automatisé. La poudre est chargée dans le moule fixe, pressée et éjectée, ce qui la rend beaucoup plus adaptée aux séries de production dédiées à grand volume d'une seule conception de pièce.

L'essor du PIC électrique

Les systèmes modernes de PIC électrique représentent une évolution significative. Ils automatisent l'ensemble du cycle de pression, remplaçant les pompes hydrauliques plus anciennes et plus lentes.

Ces systèmes offrent un contrôle numérique précis de la pression, permettent des cycles rapides qui peuvent économiser jusqu'à 60 % du temps de formage, et fonctionnent avec une consommation d'énergie plus faible. Cette automatisation réduit les coûts de main-d'œuvre, minimise la contamination du fluide sous pression et diminue l'impact environnemental.

Faire le bon choix pour votre objectif

Décider si le PIC vous convient nécessite d'aligner ses capacités avec votre objectif de fabrication principal.

- Si votre objectif principal est de produire des pièces complexes en poudre céramique ou métallique : Le PIC est le choix supérieur pour créer des formes difficiles ou impossibles à former en utilisant le pressage uniaxial traditionnel.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales du matériau : La pression hydrostatique uniforme du PIC minimise les défauts et les faiblesses internes, conduisant à des propriétés finales supérieures après frittage.

- Si votre objectif principal est de réduire le post-traitement et le gaspillage de matériaux : La capacité du PIC à créer des composants quasi-nets de forme avec un retrait prévisible réduit considérablement le besoin d'usinage étendu et coûteux.

En fin de compte, le pressage isostatique à froid vous permet de surmonter les limitations géométriques et matérielles de la métallurgie des poudres conventionnelle.

Tableau récapitulatif :

| Aspect | Importance du PIC |

|---|---|

| Application de la pression | Pression hydrostatique uniforme et omnidirectionnelle à température ambiante |

| Avantage clé | Élimine la friction des parois de la matrice pour une densité et une résistance constantes |

| Capacité de forme | Produit des formes complexes et à grand rapport d'aspect |

| Résultat du frittage | Retrait prévisible, réduisant le post-usinage et les déchets |

| Résistance des pièces vertes | Haute intégrité pour la manipulation et l'usinage léger avant la cuisson |

| Types de systèmes | Sac humide (polyvalent pour la R&D) et sac sec (automatisé pour le grand volume) |

Prêt à améliorer votre fabrication avec le pressage isostatique à froid ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses isostatiques, conçues pour offrir une densité uniforme, une résistance supérieure et une réduction des déchets pour vos besoins en laboratoire. Que vous travailliez avec des céramiques ou des poudres métalliques, nos solutions vous aident à obtenir des pièces précises et de haute qualité efficacement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements PIC peuvent optimiser votre processus de production et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quels avantages une presse isostatique à froid de laboratoire offre-t-elle par rapport au pressage uniaxial pour le NASICON ? Obtenir une densité uniforme

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité