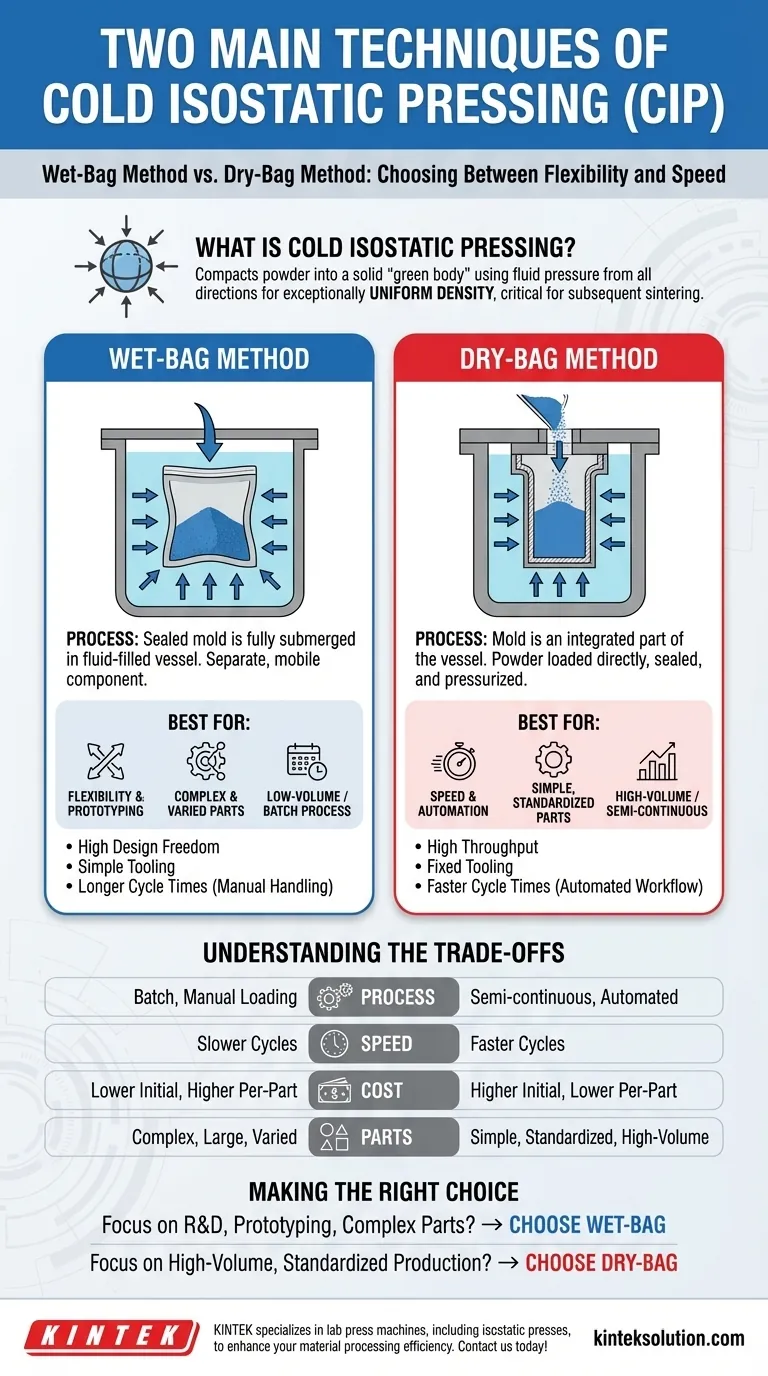

Les deux techniques principales utilisées dans le pressage isostatique à froid (CIP) sont la méthode du sac humide et la méthode du sac sec. La différence fondamentale réside dans la manière dont le moule rempli de poudre interagit avec la chambre de pression : dans le processus à sac humide, un moule scellé est entièrement submergé dans une chambre remplie de fluide, tandis que dans le processus à sac sec, le moule fait partie intégrante de la chambre elle-même.

Le choix entre le CIP à sac humide et à sac sec est une décision stratégique entre la flexibilité de fabrication et la vitesse de production. Le sac humide est idéal pour les pièces complexes ou variées, tandis que le sac sec est conçu pour la production automatisée et à haut volume de composants standardisés.

Qu'est-ce que le Pressage Isostatique à Froid ?

Le pressage isostatique à froid est une technique de traitement des matériaux qui compacte des poudres en une masse solide avant le traitement thermique final. Il utilise un liquide pour appliquer une pression uniforme et extrême dans toutes les directions simultanément.

L'Objectif Fondamental : Densité Uniforme

L'objectif principal du CIP est de créer un composant pré-fritté, connu sous le nom de « corps vert », doté d'une densité exceptionnellement uniforme. Contrairement au pressage uniaxial traditionnel, qui compacte à partir d'une ou deux directions, la pression isostatique (égale de tous les côtés) élimine les variations de densité au sein de la pièce.

Pourquoi l'Uniformité de la Densité est Cruciale

Cette cohérence est essentielle pour les étapes de fabrication ultérieures, principalement le frittage ou le pressage isostatique à chaud (HIP). Un corps vert de densité uniforme se rétracte de manière prévisible et homogène lors du chauffage, ce qui donne un produit final avec des dimensions fiables et un minimum de contraintes internes ou de défauts. Cela rend le CIP essentiel pour les matériaux haute performance tels que les céramiques, les métaux, les composites et le graphite.

Démystifier les Deux Méthodes de CIP

Bien que les deux méthodes permettent d'obtenir une compaction uniforme, leurs mécanismes de fonctionnement sont conçus pour des environnements de production très différents.

La Méthode du Sac Humide : Flexibilité et Prototypage

Dans la technique du sac humide, la poudre est d'abord chargée dans un moule flexible et étanche, qui est ensuite scellé. Cet ensemble de moule scellé est placé dans une chambre de pression remplie d'un liquide, tel que de l'eau ou de l'huile. La chambre est ensuite pressurisée, compactant ainsi la pièce.

Étant donné que le moule est un composant séparé et mobile, cette méthode est exceptionnellement polyvalente. Elle peut accueillir une grande variété de formes et de tailles de pièces, ce qui la rend parfaite pour la recherche, le prototypage et les petites séries de production de composants complexes.

La Méthode du Sac Sec : Vitesse et Automatisation

Avec la méthode du sac sec, le moule flexible est un accessoire permanent intégré directement dans la paroi de la chambre de pression. La poudre est chargée par le haut du moule, la chambre est scellée et la pression est appliquée.

Cette conception élimine le besoin de submerger et de retirer le moule, ce qui augmente considérablement les temps de cycle. Elle est facilement automatisable, faisant du CIP à sac sec la norme pour la fabrication à haut volume de formes standardisées plus simples telles que les tubes ou les isolateurs.

Comprendre les Compromis : Sac Humide vs. Sac Sec

Le choix de la méthode correcte nécessite une compréhension claire des objectifs de votre projet concernant le volume, la complexité et le coût.

Volume et Vitesse de Production

Le sac humide est intrinsèquement un processus par lots. Ses temps de cycle sont plus longs en raison du chargement et du déchargement manuels des moules de la chambre de pression, ce qui le rend adapté aux travaux à faible volume.

Le sac sec est un processus semi-continu conçu pour la vitesse. Son flux de travail rationalisé et automatisé est optimisé pour un débit élevé en production à l'échelle industrielle.

Complexité et Taille des Pièces

Le sac humide excelle dans la production de pièces grandes et géométriquement complexes. L'outillage est relativement simple et peut être facilement créé pour des formes uniques, offrant une liberté de conception maximale.

Le sac sec est plus contraint par son outillage fixe. Il est plus efficace pour produire de grandes quantités de pièces aux géométries relativement simples et répétitives.

Coûts d'Outillage et Opérationnels

Les systèmes à sac humide présentent généralement un investissement initial en capital plus faible. Cependant, la main-d'œuvre manuelle impliquée entraîne un coût par pièce plus élevé.

Les systèmes à sac sec nécessitent un investissement initial important dans des machines automatisées spécialisées. Ce coût est compensé par des coûts par pièce extrêmement bas lorsque l'on opère à des volumes élevés.

Faire le Bon Choix pour Votre Objectif

Vos besoins de fabrication spécifiques détermineront la technique de CIP idéale pour votre application.

- Si votre objectif principal est la R&D, le prototypage ou la production de pièces complexes à faible volume : Le CIP à sac humide offre la flexibilité de conception nécessaire et un coût d'outillage initial plus faible.

- Si votre objectif principal est la production à haut volume de composants standardisés : Le CIP à sac sec fournit la vitesse, l'automatisation et le coût par unité faible requis pour la fabrication de masse.

En comprenant ce compromis fondamental entre flexibilité et automatisation, vous pouvez choisir en toute confiance la bonne méthode de pressage pour atteindre vos objectifs de consolidation de matériaux.

Tableau Récapitulatif :

| Aspect | Méthode Sac Humide | Méthode Sac Sec |

|---|---|---|

| Processus | Moule immergé dans le fluide | Moule intégré à la chambre |

| Idéal Pour | Pièces complexes, prototypage | Production automatisée à haut volume |

| Vitesse | Processus par lots plus lent | Semi-continu plus rapide |

| Coût | Initial plus faible, par pièce plus élevé | Initial plus élevé, par pièce plus faible |

Besoin d'aide pour choisir la bonne méthode de CIP pour votre laboratoire ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses isostatiques, pour améliorer l'efficacité de votre traitement des matériaux. Que vous prototypiez avec le sac humide ou que vous augmentiez la production avec le sac sec, nos solutions offrent une densité uniforme et des résultats fiables pour les céramiques, les métaux et les composites. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quelles sont les spécifications standard des systèmes de pressage isostatique à froid pour la production ? Optimisez votre processus de compaction de matériaux

- Quels sont les avantages d'une densité uniforme et d'une intégrité structurelle dans le NEP ?Obtenir des performances et une fiabilité supérieures

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure