À la base, le pressage isostatique à froid (CIP) est une technologie fondamentale pour les industries où la défaillance des composants n'est pas une option. Il est essentiel pour la fabrication aérospatiale, médicale, de défense, énergétique et électronique, permettant la création de pièces de haute intégrité à partir de matériaux en poudre. La technologie garantit que les composants possèdent une densité et une résistance uniformes, ce qui est essentiel pour la performance dans des environnements extrêmes.

La véritable valeur du pressage isostatique à froid ne réside pas seulement dans les industries qu'il dessert, mais dans le problème fondamental qu'il résout : l'élimination des vides cachés et des points de contrainte qui affligent les pièces fabriquées traditionnellement. Le CIP intègre la fiabilité et l'uniformité dans la structure même d'un composant avant même qu'il ne soit finalisé.

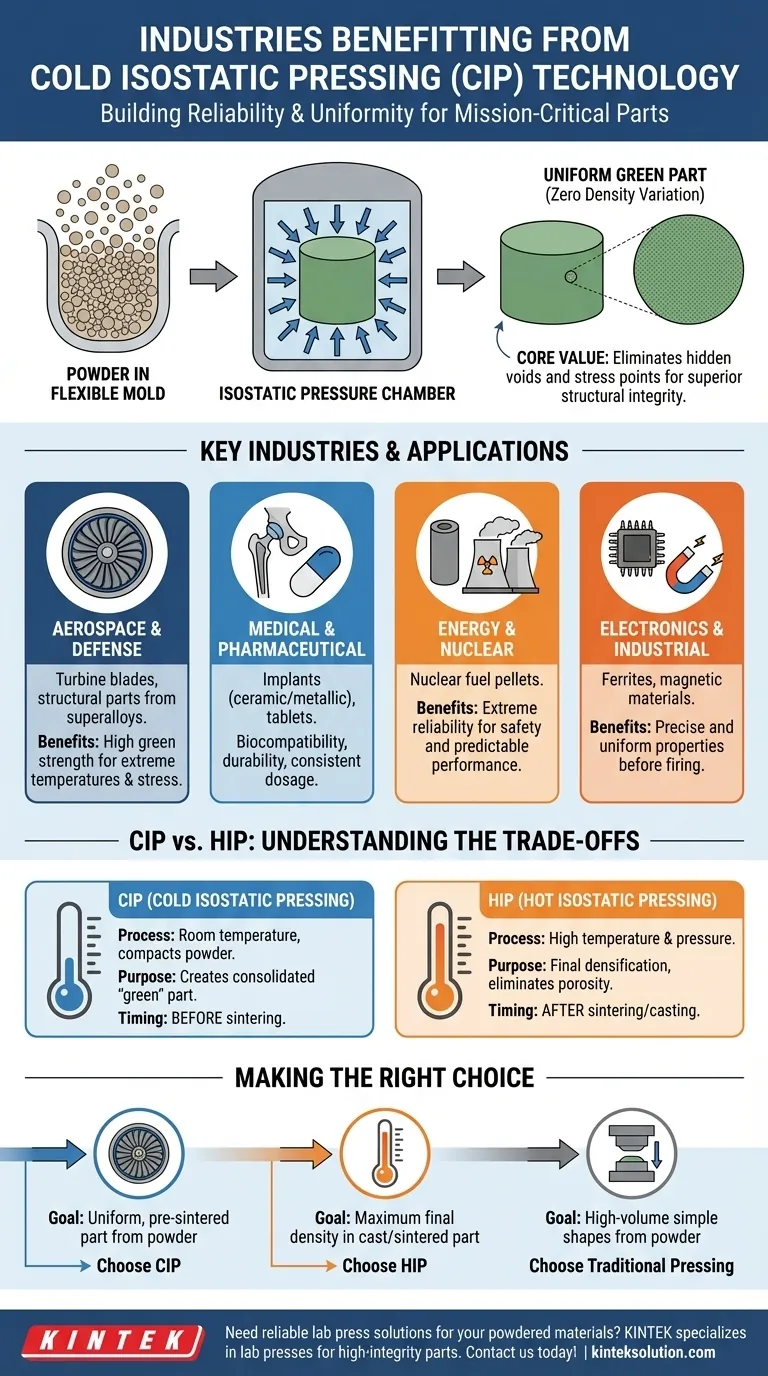

Pourquoi les industries à enjeux élevés comptent sur le CIP

L'adoption généralisée du CIP dans les secteurs critiques n'est pas accidentelle. Elle découle des propriétés physiques uniques qu'il confère aux matériaux lors de la phase de formation initiale.

Le principe de la pression uniforme

Le pressage isostatique à froid consiste à placer un matériau en poudre dans un moule flexible et à le submerger dans une chambre de liquide sous haute pression. La pression est ensuite appliquée de manière égale dans toutes les directions.

Ceci est fondamentalement différent du pressage uniaxial traditionnel, qui n'applique la force que dans une ou deux directions. Le résultat de cette pression isostatique est une pièce "verte" consolidée d'une consistance exceptionnelle.

Obtention d'une densité uniforme

Parce que la pression est appliquée uniformément, le matériau en poudre se compacte avec pratiquement aucune variation de densité dans toute la pièce.

Cela élimine les vides internes, les fissures et les points faibles qui peuvent entraîner une défaillance catastrophique sous contrainte. Pour une aube de turbine ou un implant médical, cette uniformité est une exigence non négociable.

Formation de géométries complexes

L'utilisation d'un moule flexible permet au CIP de produire des formes complexes et complexes qui seraient difficiles ou impossibles à créer avec des matrices rigides.

Cette capacité réduit le besoin d'un post-usinage étendu, économisant du temps et des matériaux, en particulier lors de l'utilisation de superalliages ou de céramiques techniques coûteux.

Un regard plus attentif sur les applications clés

Comprendre les cas d'utilisation spécifiques au sein de chaque industrie clarifie pourquoi le CIP est un outil indispensable pour la fabrication moderne.

Aérospatiale et Défense

Dans l'aérospatiale, les composants de moteur comme les aubes de turbine et les pièces structurelles fabriquées à partir de superalliages doivent résister à des températures extrêmes et à des contraintes mécaniques.

Le CIP est utilisé pour former ces composants, garantissant qu'ils possèdent la résistance verte et la structure uniforme nécessaires pour survivre aux processus de frittage et de finition ultérieurs sans développer de défauts.

Médical et Pharmaceutique

Le domaine médical s'appuie sur le CIP pour la fabrication d'implants céramiques ou métalliques de haute pureté, tels que les prothèses de hanche et dentaires. La densité uniforme assure la biocompatibilité et la durabilité à long terme à l'intérieur du corps humain.

Dans le secteur pharmaceutique, le CIP est utilisé pour créer des comprimés de densité uniforme, garantissant une délivrance de dose cohérente et prévisible.

Énergie et Nucléaire

Pour le secteur de l'énergie, en particulier les applications nucléaires, le CIP est utilisé pour former des composants tels que les pastilles de combustible nucléaire.

La fiabilité extrême et la performance prévisible dérivées de la densité uniforme sont primordiales pour la sécurité et l'efficacité dans un environnement de réacteur.

Électronique et Industriel

De nombreux composants électroniques avancés, tels que les ferrites et autres matériaux magnétiques, nécessitent des propriétés précises et uniformes pour fonctionner correctement.

Le CIP fournit l'étape de consolidation initiale pour garantir cette cohérence avant que les pièces ne soient cuites dans un four.

Comprendre les compromis

Bien que puissant, le pressage isostatique à froid est un outil spécialisé, pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

C'est un processus de métallurgie des poudres

Le CIP est spécifiquement conçu pour compacter les poudres. Il n'est pas utilisé sur des blocs de métal solides ou pour tester la résistance de matériaux existants comme une presse hydraulique.

Sa fonction principale est de créer une pièce "verte" consolidée à partir d'une poudre, ce qui nécessite presque toujours un processus de chauffage à haute température ultérieur appelé frittage pour atteindre sa résistance et ses propriétés finales.

Distinction du pressage isostatique à chaud (HIP)

Il est crucial de ne pas confondre le pressage isostatique à froid (CIP) avec le pressage isostatique à chaud (HIP).

Le CIP est effectué à ou près de la température ambiante pour fournir une résistance verte uniforme avant le frittage. Le HIP est effectué à des températures et pressions extrêmement élevées pour éliminer toute porosité restante après un processus de frittage ou de moulage initial, atteignant une densité proche de 100 %.

Faire le bon choix pour votre objectif

Pour déterminer si le CIP est la bonne technologie, vous devez d'abord définir vos objectifs en matière de matériaux et de performances.

- Si votre objectif principal est de créer un composant pré-fritté uniforme à partir d'une poudre (céramique, métal ou composite) : le CIP est la technologie idéale pour assurer une résistance verte constante et minimiser les défauts.

- Si votre objectif principal est d'atteindre la densité finale maximale dans une pièce moulée ou frittée : vous recherchez probablement le pressage isostatique à chaud (HIP) comme étape de densification finale, qui peut ou non être précédée du CIP.

- Si votre objectif principal est la production en grand volume de formes simples à partir de poudre : le pressage uniaxial ou par matrice traditionnel peut être une alternative plus économique et plus rapide, en supposant que de légères variations de densité soient acceptables.

En fin de compte, le choix de la bonne technologie de pressage exige une compréhension claire du parcours de votre matériau, de la poudre à la pièce finale critique.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages du CIP |

|---|---|---|

| Aérospatiale et Défense | Aubes de turbine, pièces structurelles | Densité uniforme, haute résistance verte, résiste aux contraintes extrêmes |

| Médical et Pharmaceutique | Implants (ex. hanche, dentaire), comprimés | Biocompatibilité, durabilité, dosage constant |

| Énergie et Nucléaire | Pastilles de combustible nucléaire | Fiabilité, sécurité, performance prévisible |

| Électronique et Industriel | Ferrites, matériaux magnétiques | Propriétés précises, uniformité avant cuisson |

Besoin de solutions fiables de presses de laboratoire pour vos matériaux en poudre ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux besoins exigeants des laboratoires dans des industries comme l'aérospatiale, le médical et l'énergie. Notre équipement assure un compactage uniforme et des pièces de haute intégrité, vous aidant à atteindre des performances et une efficacité supérieures. Contactez-nous dès aujourd'tx"hui pour discuter de la manière dont nos presses peuvent améliorer vos processus de fabrication !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?