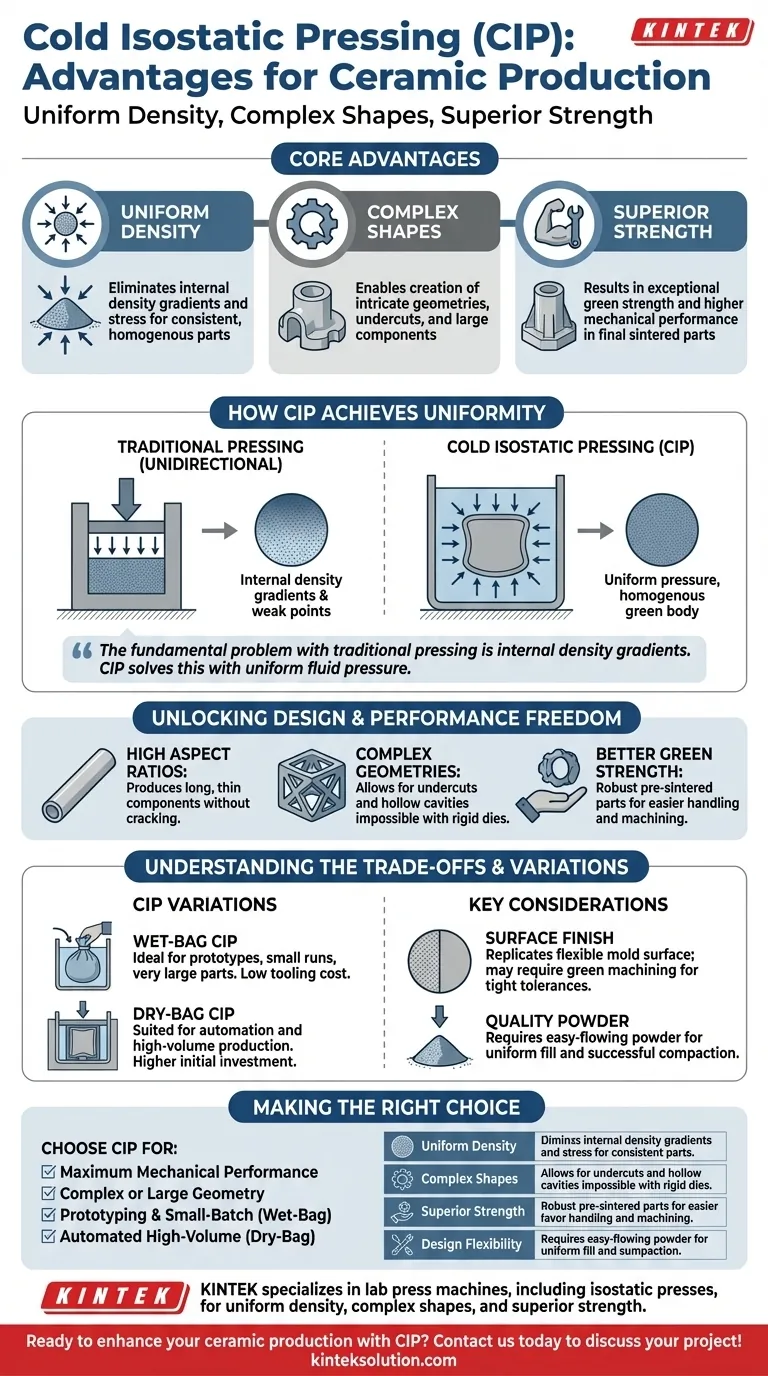

Fondamentalement, le pressage isostatique à froid (PIC) offre trois avantages principaux pour la production de céramiques : il permet d'obtenir une densité exceptionnellement uniforme, de créer des formes complexes impossibles avec d'autres méthodes, et d'assurer une résistance mécanique supérieure à la pièce frittée finale. Ceci est réalisé en appliquant une pression égale dans toutes les directions sur une poudre céramique enfermée dans un moule souple.

Le problème fondamental du pressage unidirectionnel traditionnel est qu'il crée des gradients de densité internes et des contraintes, qui deviennent des points faibles dans le produit final. Le PIC résout ce problème en utilisant un fluide pour appliquer la pression uniformément de tous les côtés, créant ainsi un composant pré-fritté homogène et plus résistant, ouvrant de nouvelles possibilités dans la conception céramique.

Comment le PIC atteint une uniformité supérieure

La caractéristique déterminante du PIC est l'application de la pression isostatique. Ce principe est la source de ses avantages les plus significatifs par rapport aux techniques de pressage conventionnelles.

Le principe de la pression isostatique

Contrairement au pressage uniaxial, où la force est appliquée à partir d'une ou deux directions (comme un piston), le PIC immerge le composant dans un fluide. Ce fluide est ensuite mis sous pression, exerçant une force égale et simultanée sur chaque surface du moule souple contenant la poudre céramique.

Ce processus élimine la friction interne et les forces de cisaillement qui provoquent des variations de densité dans les méthodes de compactage traditionnelles.

Élimination des gradients de densité

Parce que la pression est uniforme, la poudre céramique se compacte de manière homogène dans tout son volume. Cela empêche la formation de gradients de densité, courants dans les pièces pressées uniaxialement où les zones les plus proches du poinçon sont plus denses que le centre.

Une pièce sans ces gradients est exempte de contraintes internes pouvant entraîner des fissures lors de la manipulation, du séchage ou de l'étape finale de cuisson (frittage).

L'impact sur le frittage

L'uniformité de la pièce pré-frittée, connue sous le nom de corps « vert », est cruciale. Un corps vert homogène se rétracte de manière prévisible et uniforme pendant le frittage.

Ceci conduit à une plus grande précision dimensionnelle, à une réduction du gauchissement et à un taux de rebut beaucoup plus faible pour les composants finis.

Libérer la liberté de conception et de performance

La nature unique du processus PIC se traduit directement par une plus grande liberté pour les concepteurs et les ingénieurs, permettant des pièces géométriquement complexes, grandes ou nécessitant des performances élevées.

Géométries complexes et contre-dépouilles

Étant donné que la poudre est contenue dans un moule souple et élastique plutôt que dans une matrice en acier rigide, le PIC peut produire des pièces aux formes complexes, avec des contre-dépouilles et des cavités internes. Cela ouvre la voie à des conceptions qui nécessiteraient autrement l'assemblage de plusieurs composants.

Rapports d'aspect élevés

Le PIC excelle dans la production de pièces avec un rapport d'aspect élevé, telles que des tubes, des tiges ou des plaques longues et minces. La pression uniforme empêche la fissuration et les variations de densité qui affectent ces formes lorsqu'elles sont fabriquées par pressage unidirectionnel.

Résistance verte et finale supérieure

La densité élevée et uniforme d'une pièce pressée par PIC se traduit par une résistance verte exceptionnelle. Cela signifie que le composant est suffisamment robuste pour être manipulé, déplacé, voire usiné avant l'étape finale de frittage, réduisant ainsi les dommages en cours de fabrication.

Après le frittage, cette uniformité initiale se traduit par des propriétés mécaniques améliorées, y compris une plus grande résistance et ductilité du matériau, rendant les pièces plus fiables dans les applications exigeantes.

Comprendre les compromis et les variations du processus

Bien que puissant, le PIC n'est pas une solution universelle. Comprendre ses variations et ses limites est essentiel pour l'utiliser efficacement.

PIC à sac humide contre PIC à sac sec

Le processus est généralement divisé en deux catégories. Le PIC à sac humide implique de placer manuellement le moule scellé dans la cuve sous pression, le rendant idéal pour les prototypes, les petites séries de production et les très grandes pièces en raison de son faible coût d'outillage.

Le PIC à sac sec intègre le moule directement dans la cuve sous pression, permettant des temps de cycle beaucoup plus rapides et une automatisation. Cette méthode convient à une production à plus grand volume, mais nécessite un investissement initial significativement plus important en outillage dédié.

Finition de surface et tolérances

La finition de surface d'une pièce directement issue d'un processus PIC est une réplication de la surface intérieure du moule souple. Elle n'est généralement pas aussi lisse qu'une pièce issue d'une matrice en acier poli.

Pour les applications nécessitant des tolérances dimensionnelles très strictes, une étape secondaire d'usinage à l'état vert est souvent effectuée avant le frittage pour obtenir la forme finale précise.

La nécessité d'une poudre de qualité

Le succès du PIC repose sur la capacité de la poudre céramique à s'écouler facilement et à remplir uniformément le moule souple avant que la pression ne soit appliquée. Les poudres ayant de mauvaises caractéristiques d'écoulement peuvent entraîner des vides et un remplissage initial incohérent, sapant les avantages du processus.

Faire le bon choix pour votre objectif

La sélection du PIC dépend entièrement des exigences spécifiques de votre composant et de vos objectifs de production.

- Si votre objectif principal est la performance mécanique maximale : Choisissez le PIC pour créer des pièces avec la densité uniforme et la résistance les plus élevées possibles pour les applications critiques et à fortes contraintes.

- Si votre objectif principal est une géométrie complexe ou grande : Le PIC est souvent la seule méthode viable pour produire des formes complexes, des contre-dépouilles ou de très grands composants qui ne peuvent pas être réalisés dans une matrice rigide.

- Si votre objectif principal est le prototypage et la production en petits lots : Le PIC à sac humide offre une voie rentable pour produire et tester des pièces céramiques de haute qualité sans investir dans un outillage rigide coûteux.

- Si votre objectif principal est la production automatisée à haut volume : Le PIC à sac sec est un excellent choix pour fabriquer efficacement des pièces complexes à grande échelle, à condition que l'investissement initial en outillage soit justifié.

En comprenant comment la pression isostatique crée un corps vert supérieur, vous pouvez exploiter le PIC pour produire des composants céramiques plus solides, plus fiables et plus complexes.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Densité uniforme | Élimine les gradients de densité et les contraintes internes pour un compactage constant. |

| Formes complexes | Permet la production de géométries complexes, de contre-dépouilles et de rapports d'aspect élevés. |

| Résistance supérieure | Entraîne une résistance mécanique et une fiabilité accrues des pièces frittées. |

| Flexibilité de conception | Permet le prototypage et la production faciles de composants grands ou complexes. |

Prêt à améliorer votre production céramique avec le pressage isostatique à froid ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses isostatiques, pour aider les laboratoires à obtenir une densité uniforme, des formes complexes et une résistance supérieure dans leurs composants céramiques. Nos solutions sont adaptées pour répondre à vos besoins de prototypage et de production, garantissant haute performance et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à vos projets !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quels avantages la Presse Isostatique à Froid (CIP) électrique offre-t-elle par rapport à la CIP manuelle ? Augmentez l'efficacité et la cohérence

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux