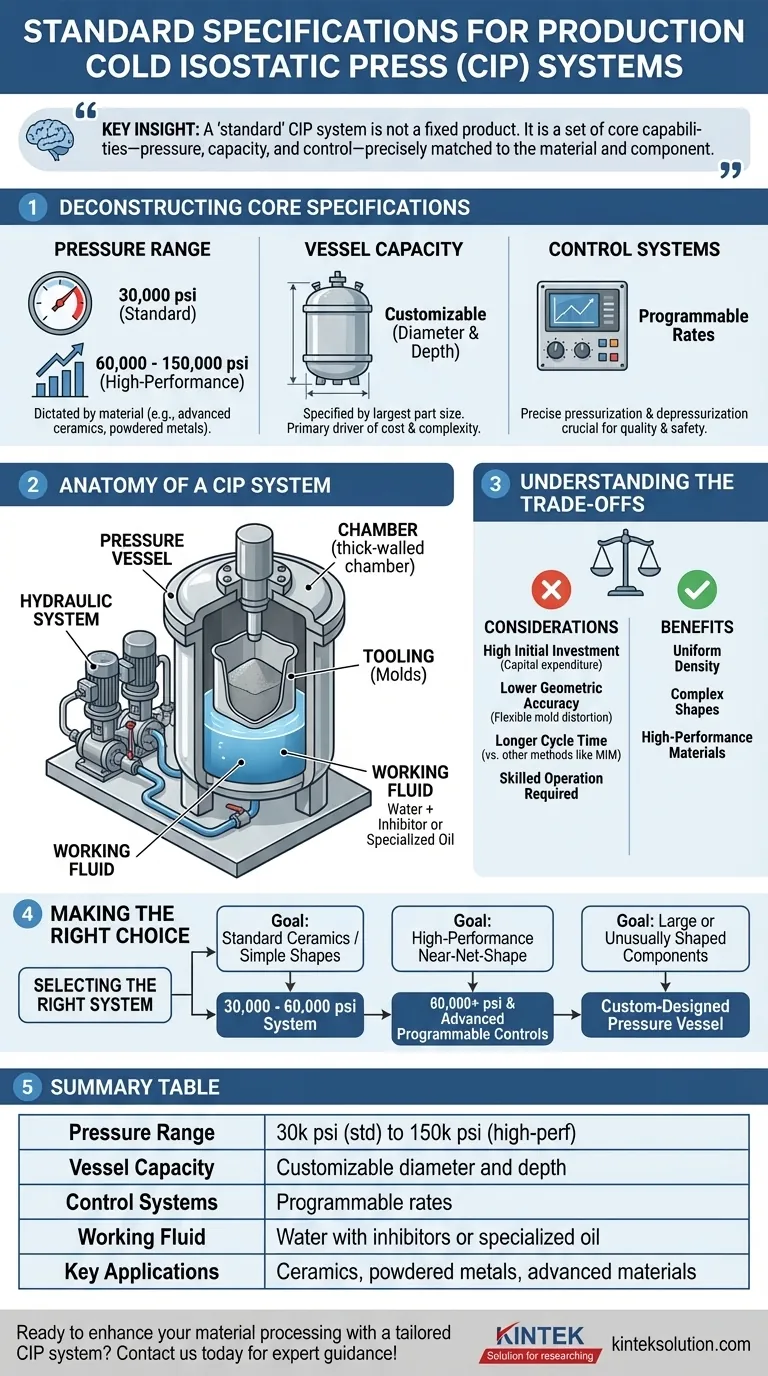

Bien qu'il n'existe pas de norme universelle unique, un système de pressage isostatique à froid (CIP) pour la production est fondamentalement défini par sa capacité de pression, la taille de la cuve et les systèmes de contrôle. Les unités de production standard présentent souvent une pression de 30 000 psi, mais la plage opérationnelle pour de nombreux matériaux s'étend bien au-delà, de 60 000 à 150 000 psi. La taille physique est hautement personnalisable pour s'adapter aux pièces fabriquées.

L'aperçu le plus critique est qu'un système CIP « standard » n'est pas un produit fixe. Il s'agit d'un ensemble de capacités de base — pression, capacité et contrôle — qui doivent être précisément adaptées au matériau spécifique traité et aux propriétés souhaitées du composant final.

Déconstruction des spécifications de base

Pour évaluer correctement un système CIP de production, vous devez regarder au-delà d'une seule « norme » et comprendre les variables clés qui définissent ses performances et son adéquation à votre application.

Plage de pression : Le facteur déterminant

La spécification la plus importante est la pression maximale de fonctionnement. Bien que de nombreux systèmes de production polyvalents soient conçus pour une pression standard de 30 000 psi (environ 207 MPa), ce n'est qu'une base de référence.

La pression requise est dictée par le matériau que vous compactez. Les céramiques hautes performances, les métaux en poudre et autres matériaux avancés nécessitent souvent une plage opérationnelle beaucoup plus élevée de 60 000 à 150 000 psi (400 à 1000 MPa) pour atteindre la densité verte et l'uniformité nécessaires.

Capacité de la cuve : Taille et géométrie

Il n'existe pas de taille standard pour une cuve de pression CIP. Les dimensions sont spécifiées en fonction de la plus grande pièce que vous prévoyez de produire.

Les métriques clés sont le diamètre de travail interne et la profondeur de travail interne de la cuve. Ces paramètres, ainsi que la plage de pression, sont les principaux moteurs du coût global et de la complexité du système.

Systèmes de contrôle : Assurer la qualité et la sécurité

Une spécification essentielle, bien que souvent négligée, est la capacité du système à gérer la pression. Le succès du CIP repose sur des taux de pressurisation et de dépressurisation précisément contrôlés.

Augmenter la pression trop rapidement peut piéger l'air et provoquer des défauts, tandis qu'une dépressurisation trop rapide peut entraîner des fissures. Un système de qualité offre un contrôle programmable sur l'ensemble de ce cycle.

Anatomie d'un système CIP

Chaque système CIP de production est construit autour de quelques composants essentiels qui travaillent ensemble pour appliquer une pression uniforme.

La cuve de pression

C'est le cœur du système, une chambre hautement conçue pour contenir en toute sécurité des pressions extrêmes. Sa durabilité et sa conception sont primordiales pour la sécurité opérationnelle et la longévité.

Le système hydraulique

Ce système, comprenant généralement une pompe externe et des intensificateurs, génère la haute pression nécessaire à la compaction. Il pousse le fluide de travail dans la cuve de pression scellée pour créer l'environnement isostatique.

Le fluide de travail

Un milieu liquide est utilisé pour transmettre la pression uniformément sur la pièce. Il s'agit généralement d'eau mélangée à un inhibiteur de corrosion ou d'une huile spécialisée. Le choix du fluide dépend de la plage de pression et de la compatibilité avec les composants du système.

L'outillage (Moulage)

Le matériau en poudre est contenu dans un moule flexible et étanche aux liquides. Ce moule est placé à l'intérieur de la cuve. L'uniformité de la pièce finale dépend fortement de la conception et du matériau de ce moule.

Comprendre les compromis

Le pressage isostatique à froid est une technologie puissante, mais elle s'accompagne de limites spécifiques qui doivent être prises en compte lors de l'évaluation.

Investissement initial élevé

Les systèmes CIP, en particulier les modèles haute pression et grande capacité, représentent une dépense en capital importante. Le coût de la cuve de pression et des systèmes de pompage haute pression est substantiel.

Précision géométrique potentiellement inférieure

Étant donné que le processus repose sur un moule flexible, la précision dimensionnelle de la pièce « verte » finale peut être inférieure à celle obtenue avec la compaction par matrice rigide ou le moulage par injection. Une certaine distorsion du moule sous pression est inévitable.

Taux de production par rapport à d'autres méthodes

Bien que adapté à l'automatisation, le temps de cycle du CIP — qui comprend le chargement, le remplissage, la pressurisation, la dépressurisation et le déchargement — est souvent plus long que celui des technologies concurrentes comme le pressage axial ou le moulage par injection de métal. Cela peut le rendre moins adapté à la production à très haut volume de petites pièces.

Contraintes matérielles et de main-d'œuvre

Le processus nécessite des opérateurs qualifiés pour gérer les paramètres du cycle et assurer la qualité. De plus, tous les matériaux ne peuvent pas être efficacement compactés par cette méthode ou peuvent nécessiter un outillage spécialisé.

Faire le bon choix pour votre application

La sélection des spécifications appropriées nécessite une compréhension claire de votre objectif principal.

- Si votre objectif principal est de compacter des céramiques standard ou des formes simples de métal en poudre : Un système dans la plage de 30 000 à 60 000 psi avec une cuve dimensionnée pour vos pièces typiques est probablement la solution la plus rentable.

- Si votre objectif principal est de produire des pièces de forme quasi-finale à partir de matériaux haute performance : Vous devez privilégier un système haute pression (plus de 60 000 psi) avec des commandes avancées et programmables pour le cycle de pressurisation.

- Si votre objectif principal est de fabriquer des composants de grande taille ou de forme inhabituelle : Votre spécification la plus critique sera une cuve de pression conçue sur mesure, qui sera le principal moteur du coût et du délai du projet.

En fin de compte, choisir le bon système CIP consiste à adapter les capacités de la machine directement aux exigences de votre matériau et à la géométrie de votre pièce.

Tableau récapitulatif :

| Spécification | Détails |

|---|---|

| Plage de pression | 30 000 psi (standard) à 150 000 psi (haute performance) |

| Capacité de la cuve | Diamètre et profondeur personnalisables pour la taille de la pièce |

| Systèmes de contrôle | Taux de pressurisation et de dépressurisation programmables |

| Fluide de travail | Eau avec inhibiteurs ou huile spécialisée |

| Applications clés | Céramiques, métaux en poudre, matériaux avancés |

Prêt à améliorer le traitement des matériaux de votre laboratoire avec un système CIP sur mesure ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre à vos besoins spécifiques en matière de céramiques, de métaux et plus encore. Nos solutions offrent un contrôle précis de la pression, une compaction uniforme et une efficacité améliorée pour vos objectifs de production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application et vous fournir des conseils d'experts !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume