En bref Le pressage isostatique à froid (CIP) est utilisé pour compacter uniformément des matériaux pulvérulents dans des formes solides avant le traitement final.Les principales applications comprennent la production d'isolateurs céramiques de haute pureté, la formation de creusets en graphite pour la fusion à haute température et la création de cibles de pulvérisation denses utilisées dans la fabrication d'appareils électroniques et de revêtements.Sa capacité à créer des pièces d'une densité très homogène la rend inestimable pour les matériaux avancés.

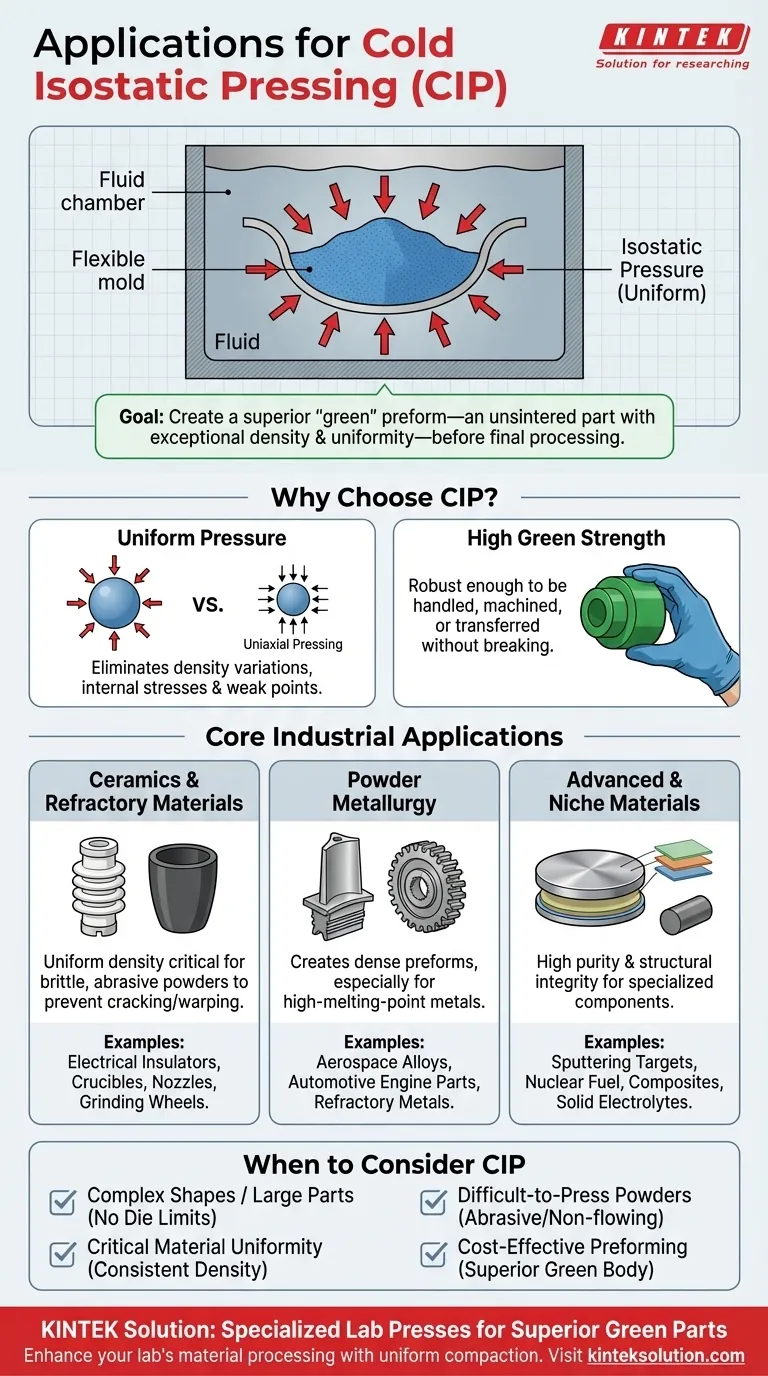

Le pressage isostatique à froid n'a pas pour but de créer un produit fini.Son objectif fondamental est de créer une préforme de qualité supérieure, une pièce non frittée d'une densité et d'une uniformité exceptionnelles, qui améliore considérablement la qualité et la prévisibilité du composant fritté final.

Pourquoi choisir le pressage isostatique à froid ?

Le pressage isostatique à froid consiste à placer un matériau en poudre dans un moule souple et étanche.Ce moule est ensuite immergé dans une chambre à fluide et soumis à une pression extrêmement élevée et uniforme dans toutes les directions.Cette pression "isostatique" est la clé de ses avantages.

L'impact d'une pression uniforme

Contrairement au pressage uniaxial traditionnel, qui comprime dans une ou deux directions, le CIP garantit que la pression est appliquée uniformément sur toutes les surfaces.

Cela élimine les variations de densité, les contraintes internes et les points faibles potentiels communs aux autres méthodes de pressage.Le résultat est une pièce "verte" très uniforme et compacte.

Obtenir une résistance verte élevée

Le terme résistance à l'état vert désigne l'intégrité structurelle d'une pièce après compactage, mais avant qu'elle ne subisse un frittage (cuisson dans un four).

Le CIP produit des pièces présentant une excellente résistance à l'état vert, ce qui les rend suffisamment robustes pour être manipulées, usinées ou transférées à l'étape de fabrication suivante sans se briser.

Principales applications industrielles

Les capacités uniques du NEP en font une méthode privilégiée dans plusieurs industries de haute performance pour les matériaux difficiles à traiter par d'autres moyens.

Céramiques et matériaux réfractaires

Il s'agit d'un domaine primaire pour le NEP en raison de la nature fragile et abrasive des poudres céramiques.Une densité uniforme est essentielle pour éviter les fissures et les déformations pendant le frittage.

Voici quelques exemples :

- Grands isolateurs électriques

- Isolateurs de bougies d'allumage

- Creusets et pots de fusion en graphite ou en céramique avancée

- Capteurs d'oxygène et cônes de fusée

- Composants résistants à l'usure tels que les buses et les meules

Métallurgie des poudres

Dans le traitement des métaux, la CIP est utilisée pour créer des préformes denses de métaux et d'alliages, en particulier ceux dont le point de fusion est très élevé et qui sont difficiles à couler.

Les applications comprennent

- Préformage de métaux réfractaires pour le frittage

- Fabrication de composants en alliage à haute performance pour l'aérospatiale

- Création de pièces pour les moteurs automobiles, telles que des composants de soupapes

Matériaux avancés et de niche

La précision du NEP est essentielle pour la fabrication de composants pour lesquels la pureté des matériaux et l'intégrité structurelle sont primordiales.

Voici quelques exemples clés :

- Cibles de pulvérisation : Utilisées pour déposer des couches minces dans la fabrication de semi-conducteurs et d'écrans.Le CIP peut créer des cibles (par exemple, l'oxyde d'indium et d'étain) avec des densités allant jusqu'à 95 % du maximum théorique, ce qui améliore la qualité du revêtement.

- Combustible nucléaire : Compactage des poudres d'oxyde d'uranium en pastilles de combustible uniformes.

- Composites : Création de pièces à partir de matériaux tels que le carbure de silicium, le nitrure de bore et le borure de titane.

- Produits chimiques spécialisés : Compacter en toute sécurité des matériaux pour la fabrication d'explosifs ou produire des électrolytes solides pour les batteries.

Comprendre les compromis

Bien que puissant, le PCI est un outil spécifique pour un travail spécifique.Pour l'utiliser efficacement, il est essentiel d'en comprendre la portée.

L'avantage principal :Une préforme supérieure

Le plus grand avantage du CIP est la production d'une pièce verte ne présentant pratiquement aucun gradient de densité.Cela signifie que lorsque la pièce est frittée, elle se rétracte de manière prévisible et uniforme, ce qui permet d'obtenir un produit final aux propriétés mécaniques et à la précision dimensionnelle supérieures.

La principale limitation :Une étape intermédiaire

Le CIP ne fait que compacter la poudre, il ne lie pas les particules entre elles.La pièce verte qui en résulte a la consistance de la craie et nécessite un frittage ultérieur ou une étape de pressage isostatique à chaud (HIP) pour atteindre son état final et durci.Le CIP est un processus préparatoire et non final.

Le champ d'application :Flexibilité des matériaux et des formes

Le NEP est exceptionnellement polyvalent.Elle peut traiter une vaste gamme de matériaux - métaux, céramiques, composites et polymères - et n'est pas limitée par la géométrie des pièces.La pression étant basée sur les fluides, il est possible de produire de longues tiges, de grands blocs et des formes très complexes, ce qui serait impossible avec des matrices rigides.

Quand envisager le CIP pour votre projet

Utilisez ce guide pour déterminer si le pressage isostatique à froid est la bonne approche pour votre objectif de fabrication.

- Si votre objectif principal est une forme complexe ou une pièce de grande taille : Le CIP est un excellent choix, car il n'est pas limité par les contraintes du pressage traditionnel à l'emporte-pièce.

- Si votre objectif principal est l'uniformité et la performance du matériau, le NEP est la méthode définitive pour créer une pièce verte avec une densité constante : Le NEP est la méthode définitive pour créer une pièce verte avec une densité constante, ce qui permet d'obtenir un produit final plus solide et plus fiable.

- Si votre objectif principal est de travailler avec des poudres difficiles à compacter : Le CIP excelle dans le compactage de poudres abrasives, non fluides ou hautement spécialisées qui échouent dans d'autres systèmes.

- Si votre objectif principal est d'obtenir un préformage rentable avant le frittage : Pour de nombreux matériaux, le pressage isostatique à froid permet d'obtenir un corps vert de la plus haute qualité, ce qui garantit que l'étape coûteuse du frittage donne un résultat satisfaisant.

En fin de compte, le pressage isostatique à froid permet aux fabricants d'atteindre de nouveaux niveaux de performance et de complexité en perfectionnant la toute première étape du processus.

Tableau récapitulatif :

| Domaine d'application | Exemples clés | Principaux avantages |

|---|---|---|

| Céramiques et matériaux réfractaires | Isolateurs électriques, isolateurs de bougies d'allumage, creusets, composants résistants à l'usure | Densité uniforme, empêche la fissuration, haute résistance à l'état vert |

| Métallurgie des poudres | Préformes en métal réfractaire, alliages pour l'aérospatiale, pièces de moteur automobile | Préformes denses, manipulation de métaux à point de fusion élevé |

| Matériaux avancés et de niche | Cibles de pulvérisation, pastilles de combustible nucléaire, composites, électrolytes de batterie | Grande pureté, intégrité structurelle, densité jusqu'à 95%. |

Prêt à améliorer le traitement des matériaux de votre laboratoire grâce à un compactage uniforme ?KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins de votre laboratoire.Nos solutions permettent d'obtenir des pièces vertes de qualité supérieure avec une densité constante, améliorant ainsi la qualité et l'efficacité du produit final. Contactez nous dès aujourd'hui pour discuter de la façon dont nos équipements de NEP peuvent bénéficier à vos projets !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Pourquoi le pressage isostatique à froid (CIP) est-il préféré au pressage uniaxiale simple pour la zircone ? Atteindre une densité uniforme.

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure