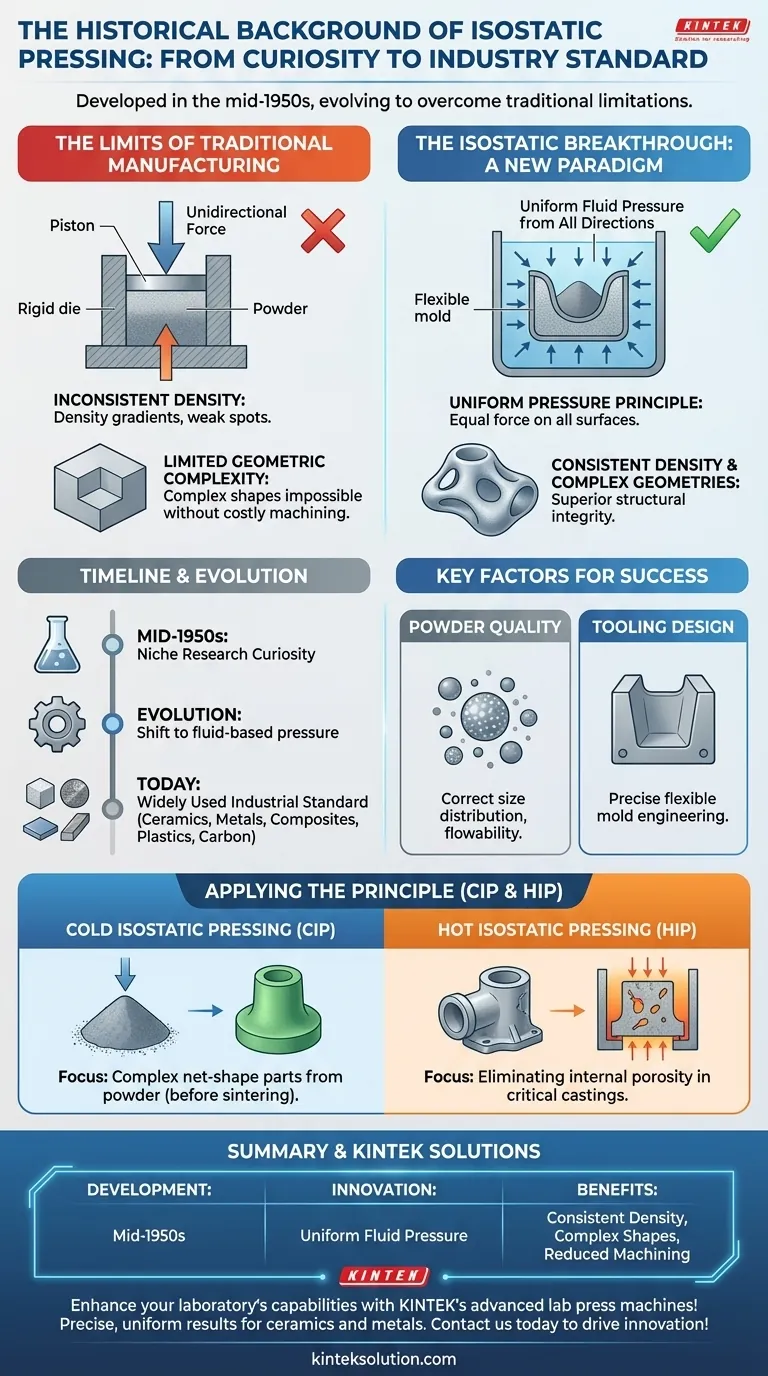

Historiquement, le pressage isostatique a été développé au milieu des années 1950, évoluant d'une curiosité de recherche de niche vers un procédé de fabrication fondamental. Il a été créé pour surmonter les limitations fondamentales des méthodes de pressage traditionnelles en appliquant une pression uniforme dans toutes les directions, ce qui a permis d'obtenir des matériaux dotés d'une cohérence et d'une intégrité structurelle supérieures.

L'innovation fondamentale du pressage isostatique a été son passage de la compression forcée sur un seul axe à une pression enveloppante basée sur un fluide. Ce changement de principe simple a débloqué la capacité de créer des pièces très complexes avec une densité parfaitement uniforme, un exploit auparavant considéré comme impossible.

Les limites de la fabrication traditionnelle

Pour comprendre pourquoi le pressage isostatique a été une percée, nous devons d'abord examiner les problèmes qu'il était conçu pour résoudre. La compaction traditionnelle des poudres reposait sur des matrices rigides et une force unidirectionnelle.

Le problème de la densité incohérente

Lorsque la pression est appliquée à partir d'une seule ou de deux directions, la poudre la plus proche de la presse se compacte davantage que la poudre plus éloignée. Cela crée des gradients de densité dans la pièce, entraînant des points faibles et des performances imprévisibles.

Le défi de la complexité géométrique

Le pressage unidirectionnel limite sévèrement les formes pouvant être produites. Les géométries complexes avec des contre-dépouilles ou des cavités internes étaient impossibles à former sans un usinage post-processus coûteux et intensif.

La percée isostatique : un nouveau paradigme

Le pressage isostatique a introduit une approche fondamentalement différente de la consolidation, en tirant parti d'un principe de base de la dynamique des fluides pour obtenir des résultats uniformes.

Le principe de la pression uniforme

Le processus consiste à immerger un composant (généralement une poudre scellée dans un moule souple) dans un fluide. Ce fluide est ensuite mis sous pression, appliquant une force égale et simultanée sur toute la surface de la pièce.

Cette méthode garantit que chaque partie du composant subit la même force de compression, quelle que soit sa forme ou son orientation. Le résultat est une pièce avec une densité et une microstructure entièrement cohérentes.

De la curiosité de recherche à la norme industrielle

Inaugurée au milieu des années 1950, la technique était initialement un sujet de recherche en laboratoire. Cependant, ses avantages évidents ont rapidement conduit à son adoption dans de nombreuses industries de haute performance.

Aujourd'hui, c'est un outil de production largement utilisé pour une gamme de matériaux, y compris les céramiques, les métaux, les composites, les plastiques et le carbone. Il remplit deux fonctions principales : consolider les poudres en formes solides et guérir les défauts internes des pièces moulées.

Facteurs clés pour une application réussie

Bien que puissant, l'efficacité du pressage isostatique n'est pas automatique. Elle dépend d'un contrôle minutieux des matériaux d'entrée et de l'outillage de processus.

Le rôle critique de la qualité de la poudre

La poudre de départ est primordiale. Pour une compression réussie et uniforme, la poudre doit avoir la distribution granulométrique, la fluidité et la densité initiale correctes. Une mauvaise qualité de poudre peut entraîner des défauts même avec une application de pression parfaite.

L'importance de la conception de l'outillage

Le moule souple, ou « outillage », qui contient la poudre doit être conçu avec précision. Sa conception doit s'adapter au comportement de compactage spécifique de la poudre et se déformer de manière prévisible pour produire la forme finale souhaitée avec une grande précision.

Appliquer ce principe à votre objectif

Le pressage isostatique n'est pas une technique unique, mais un processus fondamental qui peut être appliqué à différents défis de fabrication, principalement par le Pressage Isostatique à Froid (CIP) et le Pressage Isostatique à Chaud (HIP).

- Si votre objectif principal est de créer des pièces complexes en forme nette à partir de poudre : Le Pressage Isostatique à Froid (CIP) est la méthode idéale pour obtenir une densité uniforme avant une étape de frittage finale.

- Si votre objectif principal est d'éliminer la porosité interne dans les pièces moulées critiques : Le Pressage Isostatique à Chaud (HIP) utilise une température et une pression élevées pour guérir les vides microscopiques et améliorer considérablement les propriétés mécaniques d'un composant.

- Si votre objectif principal est une consolidation rentable : En créant des pièces avec une densité uniforme et des formes complexes, le pressage isostatique réduit ou élimine souvent le besoin d'usinage secondaire coûteux.

Comprendre ce passage à une pression uniforme et multidirectionnelle est fondamental pour saisir la fabrication moderne de matériaux avancés.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Période de développement | Milieu des années 1950 |

| Innovation clé | Pression uniforme dans toutes les directions utilisant la dynamique des fluides |

| Avantages principaux | Densité cohérente, capacité à former des formes complexes, réduction des besoins d'usinage |

| Applications courantes | Céramiques, métaux, composites, plastiques, carbone |

| Types de processus | Pressage Isostatique à Froid (CIP), Pressage Isostatique à Chaud (HIP) |

Améliorez les capacités de votre laboratoire avec les machines de presse de laboratoire avancées de KINTEK ! Que vous ayez besoin d'une presse de laboratoire automatique, d'une presse isostatique ou d'une presse de laboratoire chauffée, nos solutions offrent des résultats précis et uniformes pour des matériaux tels que la céramique et les métaux, réduisant les coûts et améliorant l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Pourquoi le pressage isostatique à froid (CIP) est-il préféré au pressage uniaxiale simple pour la zircone ? Atteindre une densité uniforme.

- Quels avantages la Presse Isostatique à Froid (CIP) électrique offre-t-elle par rapport à la CIP manuelle ? Augmentez l'efficacité et la cohérence

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al