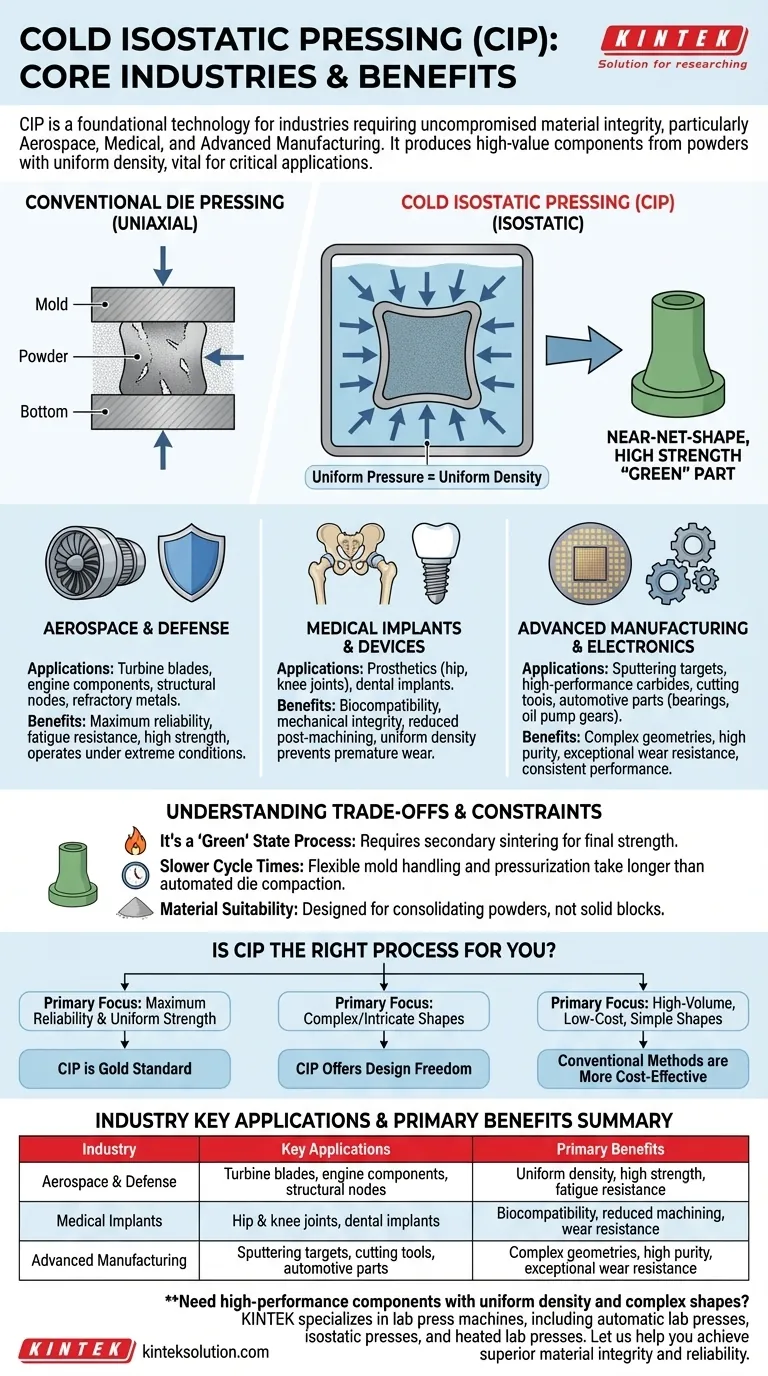

À la base, le pressage isostatique à froid (PIC) est une technologie fondamentale pour les industries qui ne peuvent faire aucun compromis sur l'intégrité et la performance des matériaux. Les principaux secteurs qui dépendent du PIC sont l'aérospatiale, le médical et la fabrication avancée, en particulier pour la création de composants de grande valeur à partir de matériaux en poudre où une densité uniforme est une exigence critique.

La valeur centrale du PIC réside dans sa capacité à produire des composants avec une densité et une résistance parfaitement uniformes, quelle que soit la complexité de la forme. Cela en fait le procédé de choix lorsque les méthodes de pressage traditionnelles, qui appliquent la force d'une seule direction, créeraient des faiblesses internes ou échoueraient à former la pièce.

Pourquoi le PIC est la méthode préférée pour les applications exigeantes

La décision d'utiliser le PIC est motivée par le besoin de propriétés matérielles supérieures que d'autres méthodes de consolidation ne peuvent pas atteindre. Tout repose sur la manière unique dont la pression est appliquée.

Le principe de la pression uniforme

Contrairement au pressage conventionnel en matrice, qui applique une force uniaxiale (de haut en bas), le PIC submerge un composant scellé dans un moule flexible dans un fluide. Ce fluide est ensuite mis sous pression, exerçant une force égale sur le composant de toutes les directions simultanément – c'est la pression isostatique.

Cette méthode élimine les effets de friction et de pontage observés avec les parois de la matrice, qui sont les principales causes de défauts dans d'autres procédés.

Obtention d'une densité uniforme

Le résultat direct de la pression uniforme est une densité uniforme. En compactant le matériau en poudre de manière homogène sur tout son volume, le PIC élimine les vides cachés, les points faibles et les gradients de contrainte internes.

Cette uniformité garantit que le composant final est incroyablement solide et se comporte de manière prévisible sous contrainte, ce qui est non négociable pour les applications critiques.

Permettre des géométries complexes

Parce que la "matrice" est un moule flexible, le PIC peut produire des pièces avec des formes complexes, des contre-dépouilles et des cavités internes complexes. Cela permet la création de pièces quasi-finies qui nécessitent beaucoup moins d'usinage post-traitement.

Cette capacité permet non seulement d'économiser sur le gaspillage de matériaux et le temps de production, mais ouvre également des possibilités de conception impossibles avec des outillages rigides.

Un regard plus approfondi sur les principales applications industrielles

Les avantages uniques du PIC répondent directement aux défis rencontrés par plusieurs industries de haute technologie.

Aérospatiale et Défense

Dans l'aérospatiale, la défaillance des composants n'est pas une option. Le PIC est utilisé pour former des pièces légères et très résistantes comme les aubes de turbine, les composants de moteur et les nœuds structurels à partir d'alliages métalliques et de céramiques avancés.

Le processus assure une fiabilité et une résistance à la fatigue maximales, essentielles pour les pièces fonctionnant sous des températures et des pressions extrêmes. Il est également utilisé pour les métaux réfractaires comme le tungstène et le molybdène nécessaires dans les systèmes de défense.

Implants et dispositifs médicaux

Pour les implants médicaux, la biocompatibilité et l'intégrité mécanique sont primordiales. Le PIC est la norme pour la production de prothèses céramiques et métalliques, telles que les articulations de la hanche et du genou, ainsi que les implants dentaires.

La densité uniforme prévient l'usure et la défaillance prématurées, tandis que la capacité à créer des formes quasi-finies réduit le besoin d'usinage intensif qui pourrait compromettre la finition de surface et l'intégrité de l'implant.

Fabrication avancée et électronique

Le PIC est essentiel pour produire une variété de composants industriels spécialisés. Cela inclut la création de grandes cibles de pulvérisation de haute pureté utilisées dans la fabrication de semi-conducteurs et de panneaux solaires, où la densité affecte le processus de revêtement.

Il est également utilisé pour les carbures haute performance, les outils de coupe et les pièces automobiles comme les roulements et les pignons de pompe à huile, où une résistance à l'usure exceptionnelle dérivée d'une dureté uniforme est un indicateur de performance clé.

Comprendre les compromis et les contraintes du processus

Bien que puissant, le PIC n'est pas une solution universelle. Comprendre son contexte est essentiel pour l'utiliser efficacement.

C'est un processus à l'état "vert"

Le PIC compacte la poudre en une forme solide appelée pièce "verte". Cette pièce a la forme et la densité requises, mais manque de résistance métallurgique finale.

Pour atteindre ses propriétés finales, une pièce verte doit subir un processus secondaire à haute température appelé frittage, qui lie les particules de matériau ensemble. Le PIC et le frittage sont presque toujours utilisés en séquence.

Outillage et temps de cycle

Les moules flexibles utilisés dans le PIC ont une durée de vie limitée et doivent être remplacés périodiquement. De plus, le processus de chargement, de pressurisation, de dépressurisation et de déchargement est intrinsèquement plus lent que le compactage automatisé en matrice.

Cela rend le PIC mieux adapté aux composants de grande valeur où la performance du matériau justifie le temps de cycle plus long, plutôt que pour la production en série de pièces simples et peu coûteuses.

Adaptabilité des matériaux

Le PIC est conçu spécifiquement pour la consolidation des poudres. Les matériaux les plus courants comprennent les céramiques, les métaux réfractaires (tungstène, molybdène), le graphite, les carbures et les alliages de métaux en poudre. Ce n'est pas un processus pour façonner ou densifier des blocs de matériaux solides.

Le PIC est-il le bon processus pour votre objectif ?

Pour déterminer si le PIC est le bon choix, tenez compte de l'objectif principal de votre composant.

- Si votre objectif principal est la fiabilité maximale des composants et une résistance uniforme : Le PIC est la référence pour éliminer les défauts internes et assurer des performances prévisibles dans les applications critiques.

- Si votre objectif principal est de créer des formes complexes ou complexes à partir de matériaux en poudre : Le PIC offre une liberté de conception qu'il est impossible d'atteindre avec un pressage uniaxial rigide.

- Si votre objectif principal est la production en grand volume et à faible coût de formes simples : Une méthode plus conventionnelle comme le compactage en matrice sera probablement une solution plus rentable.

En fin de compte, le pressage isostatique à froid permet aux ingénieurs de créer des composants dont la performance est définie par la pureté du matériau et l'intégrité structurelle, et non par les limitations du processus de fabrication.

Tableau récapitulatif :

| Industrie | Applications clés | Principaux avantages |

|---|---|---|

| Aérospatiale et Défense | Aubes de turbine, composants de moteur, nœuds structurels | Densité uniforme, haute résistance, résistance à la fatigue |

| Implants et dispositifs médicaux | Articulations de la hanche et du genou, implants dentaires | Biocompatibilité, usinage réduit, résistance à l'usure |

| Fabrication avancée et électronique | Cibles de pulvérisation, outils de coupe, pièces automobiles | Géométries complexes, haute pureté, résistance exceptionnelle à l'usure |

Besoin de composants haute performance avec une densité uniforme et des formes complexes ? KINTEK est spécialisé dans les machines de pressage de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, adaptées aux besoins des laboratoires. Laissez-nous vous aider à atteindre une intégrité et une fiabilité supérieures des matériaux dans vos applications — contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment nos solutions peuvent améliorer votre processus de production !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Lab Polygon Press Mold

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quels sont les exemples d'applications du pressage isostatique à froid ?Améliorez les performances de vos matériaux grâce à un compactage uniforme

- Quels sont les avantages d'une densité uniforme et d'une intégrité structurelle dans le NEP ?Obtenir des performances et une fiabilité supérieures

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Dans quelles industries la NEP est-elle couramment appliquée ?Découvrez les secteurs clés utilisant la presse isostatique à froid