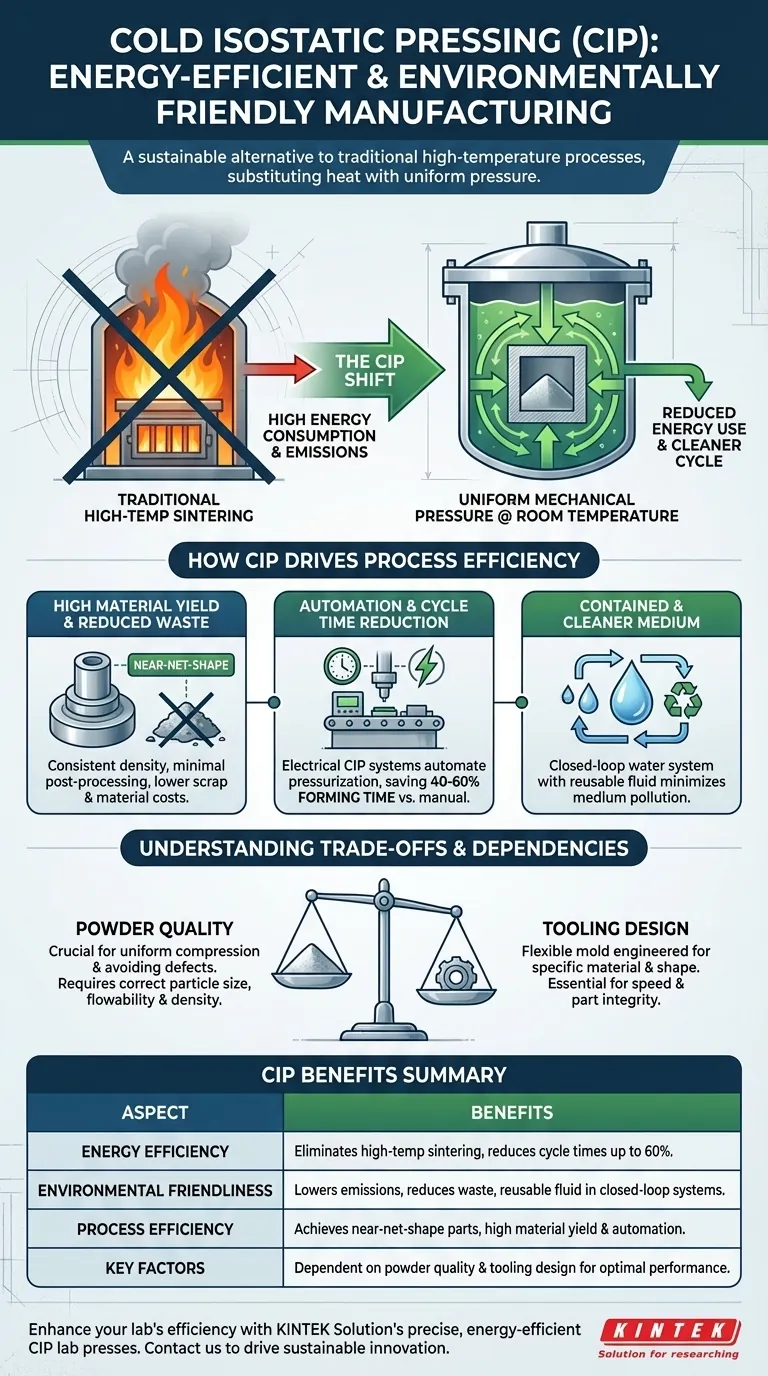

Le principe de base Le pressage isostatique à froid (CIP) est économe en énergie et respectueux de l'environnement, principalement parce qu'il remplace la chaleur intense par une pression uniforme. En fonctionnant à la température ambiante ou à une température proche de celle-ci, elle permet d'éviter la consommation d'énergie élevée et les émissions associées au frittage à haute température requis par de nombreux procédés conventionnels de métallurgie des poudres.

Le principal avantage du CIP réside dans le fait qu'il passe de l'énergie thermique à la pression mécanique. Cette différence fondamentale permet non seulement de réduire la consommation d'énergie directe, mais aussi de créer un cycle de fabrication plus propre et plus efficace, avec moins de déchets matériels et moins de sous-produits nocifs.

Le principe de base : La pression plutôt que la chaleur

L'efficacité du NEP découle de son mécanisme fondamental. Au lieu d'utiliser la chaleur pour fusionner les particules de poudre, il utilise un milieu liquide pour appliquer une pression extrême et uniforme dans toutes les directions.

Élimination du frittage à haute température

La plupart des méthodes traditionnelles de compactage des poudres nécessitent un frittage à haute température où les pièces sont chauffées dans un four pour lier les particules. Cette étape consomme énormément d'énergie.

Le CIP consolide la poudre en une pièce dense et solide, souvent appelée "corps vert". "corps vert" -qui possède une résistance significative sans cette étape de chauffage, éliminant ainsi une source majeure de consommation d'énergie.

Réduction des émissions et des déchets

Le frittage à haute température étant évité, le procédé produit beaucoup moins de gaz résiduels. De même, les eaux usées associées au refroidissement et au nettoyage des équipements à haute température sont également éliminées à ce stade de la production.

Comment le NEP améliore l'efficacité des procédés

Au-delà des économies d'énergie directes, la méthode CIP améliore l'efficacité globale de la production grâce à la précision, à l'automatisation et à la conservation des matériaux.

Rendement élevé des matériaux et réduction des déchets

La pression uniforme garantit une densité et une précision dimensionnelle très homogènes sur l'ensemble de la pièce. Cela permet de créer une forme presque nette qui ne nécessitent qu'un minimum de post-traitement ou d'usinage.

En utilisant plus efficacement les matières premières et en réduisant les déchets, le NEP diminue directement la consommation de matériaux et les coûts de production associés.

Automatisation et réduction des temps de cycle

Moderne NEP électrique électriques modernes automatisent l'ensemble du cycle de pressurisation, réduisant ainsi le travail manuel et le risque d'erreur de l'opérateur.

Cette automatisation permet un contrôle précis de la pression et des cycles rapides, ce qui permet d'économiser entre 40 % à 60 du temps de formage par rapport aux anciens procédés manuels de NEP et d'augmenter le rendement global.

Un milieu confiné et plus propre

Le procédé utilise un fluide de travail, généralement de l'eau avec un inhibiteur de corrosion, dans un système en circuit fermé. Ce confinement minimise le risque de pollution du fluide et permet de réutiliser le fluide, contribuant ainsi à un environnement opérationnel plus propre.

Comprendre les compromis et les dépendances

Bien que très efficace, le succès du NEP n'est pas automatique. Son efficacité dépend de plusieurs facteurs critiques qui doivent être correctement gérés.

L'importance de la qualité de la poudre

Les gains d'efficacité du NEP sont directement liés à la qualité de la poudre brute. Le matériau doit avoir une taille de particule, une fluidité et une densité correctes pour garantir une compression uniforme.

L'utilisation d'une poudre inadéquate peut entraîner des défauts, une densité irrégulière et des pièces défectueuses, ce qui annule tous les avantages potentiels en termes d'efficacité.

Le rôle essentiel de la conception de l'outillage

Le moule flexible ou "outillage" est au cœur du processus. Il doit être conçu pour s'adapter au matériau spécifique de la poudre et à la forme finale souhaitée.

Un mauvais outillage peut entraîner des temps de cycle lents, des défauts de pièces ou des défaillances prématurées, ce qui fait d'une conception experte une condition préalable à l'obtention d'un haut niveau d'efficacité.

Faire le bon choix pour votre application

Pour exploiter efficacement le NEP, vous devez aligner vos objectifs sur les points forts spécifiques du procédé.

- Si votre objectif principal est de minimiser la consommation d'énergie : Le NEP est un choix exceptionnel pour créer des pièces denses sans le budget énergétique massif requis pour les opérations de four à haute température.

- Si votre objectif principal est la vitesse de production et le débit : Le NEP électrique automatisé permet de réduire considérablement les temps de cycle, ce qui le rend particulièrement adapté aux environnements stables de production de masse.

- Si votre objectif principal est la fabrication durable : Le procédé excelle dans la production de pièces de forme presque nette avec une utilisation élevée des matériaux, ce qui réduit à la fois les rebuts et le besoin d'un usinage secondaire à forte consommation d'énergie.

En fin de compte, le fait de comprendre que le NEP est un système basé sur la pression vous permet de prendre une décision éclairée pour une fabrication de composants efficace, propre et précise.

Tableau récapitulatif :

| Aspect | Avantages |

|---|---|

| Efficacité énergétique | Élimine le frittage à haute température, réduisant la consommation d'énergie jusqu'à 60 % dans les temps de cycle. |

| Respect de l'environnement | Réduction des émissions et des déchets, utilisation de fluides réutilisables dans des systèmes en boucle fermée. |

| Efficacité du processus | Permet d'obtenir des pièces de forme presque nette grâce à un rendement élevé des matériaux et à l'automatisation. |

| Facteurs clés | Dépend de la qualité de la poudre et de la conception de l'outillage pour une performance optimale |

Prêt à améliorer l'efficacité de votre laboratoire avec le pressage isostatique à froid ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour fournir des solutions précises et économes en énergie qui réduisent les déchets et les coûts d'exploitation. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont notre équipement peut répondre à vos besoins spécifiques et favoriser l'innovation durable dans votre laboratoire !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Pourquoi un traitement par presse isostatique à froid (CIP) est-il généralement ajouté après le pressage axial ? Améliorer la densité de la céramique

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure