D'un point de vue technique L'avantage du pressage isostatique à froid (CIP) en termes de contrôlabilité réside dans la gestion précise des paramètres clés du processus. En réglant indépendamment la pression appliquée, la température et le temps de maintien, vous pouvez modifier directement la microstructure et les propriétés finales du matériau compacté, ou "corps vert", avec une cohérence exceptionnelle.

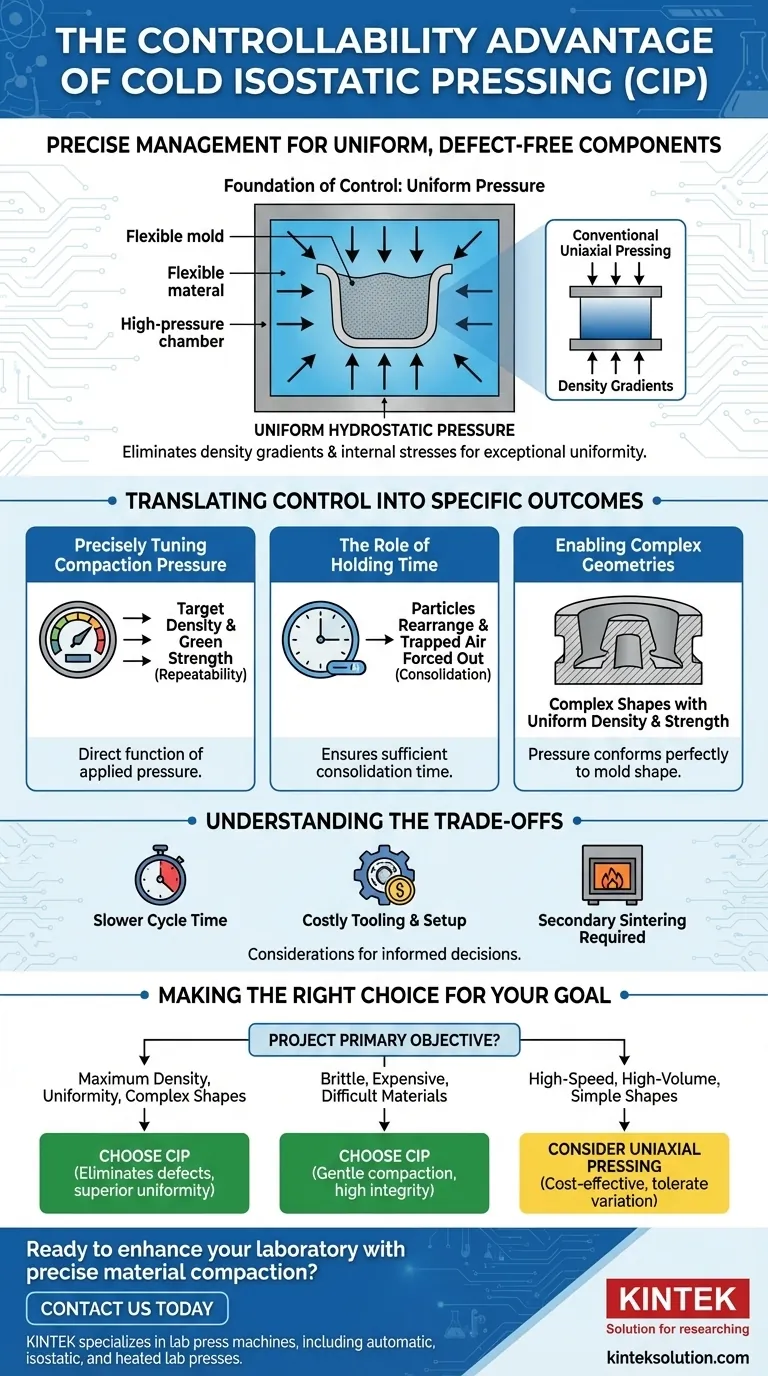

Le cœur de la contrôlabilité du CIP ne réside pas dans des machines complexes, mais dans un principe physique simple et puissant : la pression hydrostatique uniforme. Ce contrôle fondamental de la manière dont la force est appliquée permet de créer des composants très uniformes et sans défaut, ce qui est difficile, voire impossible, à réaliser avec d'autres méthodes.

La base du contrôle : Une pression uniforme

Le contrôle unique offert par la NEP découle directement de la manière dont la force est appliquée. Contrairement aux méthodes conventionnelles qui pressent dans une ou deux directions, la NEP entoure le matériau d'une pression.

Fonctionnement de la pression isostatique

Dans le procédé CIP, votre matériau en poudre est scellé dans un moule souple. Ce moule est ensuite immergé dans une chambre à haute pression remplie de liquide.

Une pompe externe pressurise le fluide, qui transmet ensuite cette pression de manière égale et simultanée à chaque point de la surface du moule. C'est ce qu'on appelle la pression hydrostatique.

Impact sur la densité et l'uniformité

Cette application uniforme de la pression est la clé du contrôle. Elle garantit que la poudre se compacte uniformément dans tout son volume, quelle que soit sa forme.

Le résultat est un corps vert avec une densité exceptionnellement élevée et uniforme . Cela permet d'éliminer les gradients de densité et les contraintes internes propres au pressage uniaxial, où le frottement avec les parois de la matrice fait que le centre de la pièce est moins dense que ses bords.

Élimination des contaminants et des défauts

La pression étant appliquée par un fluide à travers un moule flexible, il n'est pas nécessaire d'utiliser les lubrifiants de paroi de matrice requis dans les autres méthodes de pressage.

Cela élimine une source courante de contamination et permet d'obtenir une pièce finale d'une plus grande pureté. La pression douce et enveloppante minimise également le risque de fissures et de vides, en particulier lorsque l'on travaille avec des poudres fragiles ou très fines.

Traduire le contrôle en résultats spécifiques

La capacité à gérer avec précision les variables du processus vous permet d'adapter le composant final à vos spécifications exactes.

Réglage précis de la pression de compactage

La densité finale du corps vert est une fonction directe de la pression appliquée. En contrôlant soigneusement le système de pompage, vous pouvez régler la pression exacte nécessaire pour atteindre votre densité cible et la résistance du vert. Cela permet un haut degré de répétabilité d'une pièce à l'autre.

Le rôle du temps de maintien

Le temps de maintien, c'est-à-dire la durée pendant laquelle le matériau est maintenu à la pression maximale, garantit que la poudre a suffisamment de temps pour se consolider complètement. Cette étape permet de chasser l'air emprisonné et de réorganiser les particules dans leur configuration la plus stable et la plus dense. Le réglage de ce paramètre vous donne un autre niveau de contrôle sur l'uniformité finale.

Permettre des géométries complexes

La pression s'adaptant parfaitement à la forme du moule, le NEP convient parfaitement à la production de pièces présentant des géométries complexes, des contre-dépouilles ou des cavités internes. Le compactage uniforme garantit que ces caractéristiques complexes ont la même densité et la même résistance que le reste de la pièce, ce qui est pratiquement impossible avec le pressage directionnel.

Comprendre les compromis

Bien que puissant, le NEP n'est pas la solution universelle pour tous les besoins de compactage des poudres. Il est essentiel de comprendre ses limites pour prendre une décision éclairée.

Considérations sur la durée du cycle

Le processus de chargement de la chambre, de pressurisation du fluide, de maintien, puis de dépressurisation est intrinsèquement plus lent que le mouvement d'estampage rapide d'une presse mécanique uniaxiale. C'est pourquoi le NEP est généralement moins adapté à la production de très grands volumes de pièces simples.

Outillage et configuration

La NEP nécessite des moules élastomères flexibles qui doivent être conçus pour résister à une pression élevée et épouser la forme souhaitée. Bien que cela permette une certaine complexité, l'outillage peut être plus coûteux et avoir une durée de vie plus courte que les matrices en acier trempé utilisées pour le pressage uniaxial.

Un traitement secondaire est nécessaire

Il est essentiel de se rappeler que le CIP produit un "corps vert". Cette pièce présente une bonne résistance à la manipulation, mais doit subir un processus de frittage (cuisson) ultérieur pour atteindre son état final, entièrement dense et durci.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de compactage dépend entièrement de l'objectif principal de votre projet.

- Si vous recherchez avant tout une densité maximale, une uniformité et des formes complexes, le CIP est le meilleur choix : Le CIP est le meilleur choix car sa pression hydrostatique élimine les gradients de densité et les défauts internes inhérents aux autres méthodes.

- Si votre objectif principal est de travailler avec des matériaux fragiles, coûteux ou difficiles à compacter : Le NEP assure le compactage doux et uniforme nécessaire à la production de pièces de haute intégrité, sans provoquer de fissures ni gaspiller de matériau précieux.

- Si votre objectif principal est la production à grande vitesse et en grand volume de formes simples : Le pressage uniaxial traditionnel peut être une solution plus rentable, à condition que vous puissiez tolérer une certaine variation de densité.

En fin de compte, pour exploiter efficacement le NEP, il faut comprendre que son contrôle passe par la maîtrise de l'application fondamentale d'une pression uniforme.

Tableau récapitulatif :

| Aspect du contrôle | Avantage principal |

|---|---|

| Pression uniforme | Élimine les gradients de densité et les contraintes internes pour un compactage homogène. |

| Paramètres réglables | Permet un réglage précis de la pression, de la durée et de la température pour obtenir des propriétés de matériau sur mesure. |

| Géométries complexes | Permet de produire des formes complexes avec une densité et une résistance uniformes. |

| Minimisation des défauts | Réduit les fissures et les contaminants, idéal pour les poudres fragiles ou fines. |

Prêt à améliorer les capacités de votre laboratoire avec un compactage précis et uniforme des matériaux ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins uniques des laboratoires. Nos solutions offrent un contrôle exceptionnel, vous permettant d'obtenir des pièces à haute densité et sans défaut avec des géométries complexes. Contactez nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus et favoriser l'innovation dans vos projets !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme

- Pourquoi une presse isostatique à froid (CIP) est-elle essentielle pour les corps bruts de céramique ? Atteindre une grande transparence optique

- Comment le pressage isostatique à froid est-il utilisé dans la production de métaux réfractaires ? Maîtriser la consolidation de matériaux à haute densité

- Pourquoi un traitement par presse isostatique à froid (CIP) est-il généralement ajouté après le pressage axial ? Améliorer la densité de la céramique

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure