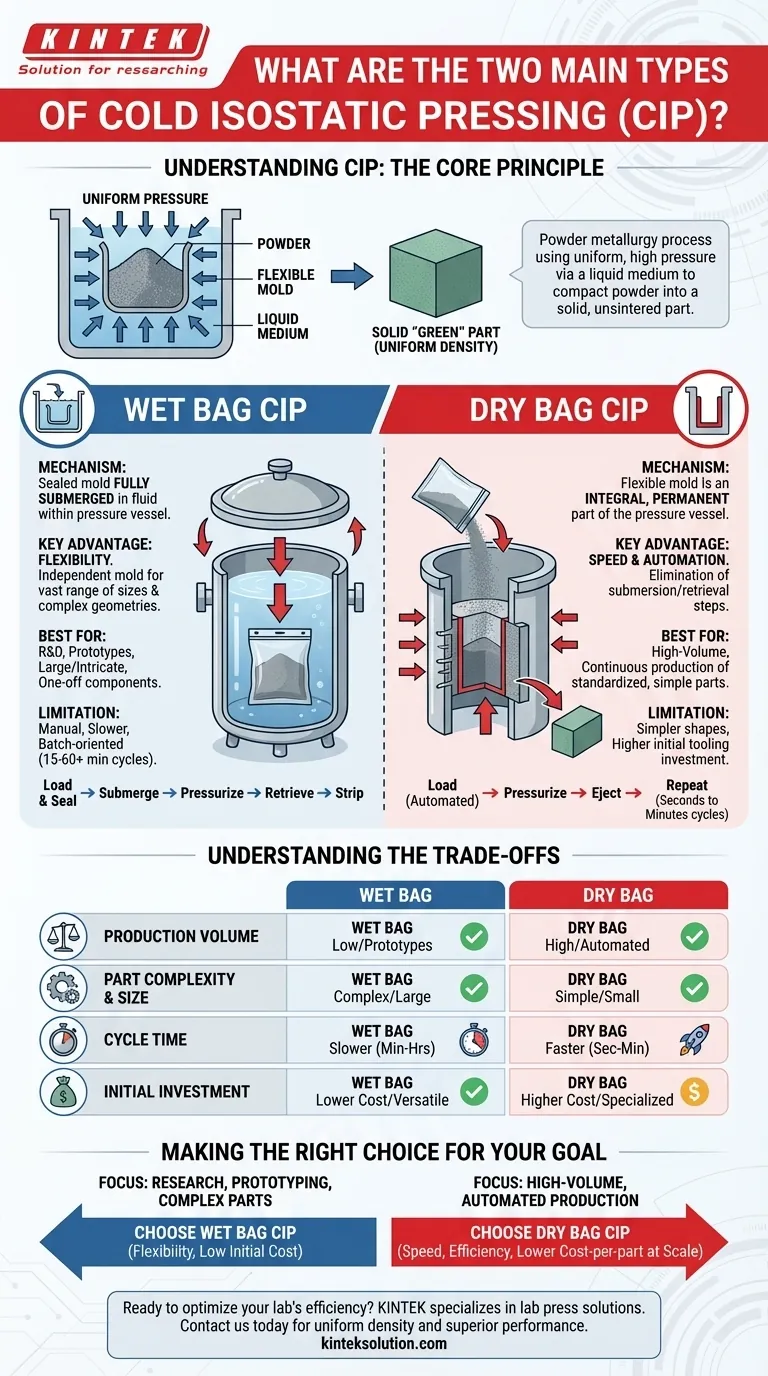

Fondamentalement, le pressage isostatique à froid (PIC) est classé en deux méthodes principales : le pressage par sac humide et par sac sec. La différence fondamentale réside dans la manière dont la poudre, scellée dans un moule souple, interagit avec le fluide haute pression. Dans le pressage par sac humide, le moule scellé est entièrement immergé dans le fluide à l'intérieur d'une chambre de pression, tandis que dans le pressage par sac sec, le moule fait partie intégrante de la chambre de pression elle-même.

Votre choix entre la technologie sac humide et sac sec est une décision stratégique dictée par le volume de production et la complexité des pièces. Le sac humide offre une flexibilité maximale pour les prototypes et les formes complexes, tandis que le sac sec est conçu pour la vitesse et l'automatisation requises dans la fabrication à grand volume.

Qu'est-ce que le pressage isostatique à froid (PIC) ?

Le principe fondamental

Le pressage isostatique à froid est un procédé de métallurgie des poudres. Il consiste à placer la poudre dans un moule souple et à la soumettre à une pression uniforme et élevée provenant de toutes les directions à l'aide d'un milieu liquide, généralement à température ambiante.

Cette pression « isostatique » compacte la poudre en une pièce « verte » solide. Le terme « vert » signifie simplement que la pièce est dans un état intermédiaire non fritté.

L'objectif : densité uniforme

Contrairement au pressage uniaxial traditionnel, qui applique la force à partir d'une ou deux directions seulement, le PIC garantit que la pression est appliquée de manière égale de tous les côtés.

Cela élimine les variations de densité au sein de la pièce, ce qui donne un composant très uniforme et structurellement sain. Cette cohérence est essentielle pour la réussite des étapes de fabrication ultérieures, telles que le frittage ou le pressage isostatique à chaud (PIH).

Matériaux et applications courants

Le PIC est exceptionnellement polyvalent et peut être utilisé pour une large gamme de matériaux qui sont autrement difficiles à compacter.

Les applications courantes comprennent la mise en forme de poudres céramiques comme l'alumine (Al2O3) pour les corps de bougies d'allumage, le nitrure de silicium (Si3N4) pour les composants industriels, le graphite pour les creusets de fusion, et les poudres de tungstène pour diverses formes. Il est également utilisé pour créer des billettes à partir d'alliages métalliques à haute teneur avant un traitement ultérieur.

Plongée approfondie : Le procédé Sac Humide

Le mécanisme

Dans le PIC par sac humide, la poudre est chargée dans un moule souple et étanche, qui est ensuite scellé. Cet ensemble scellé est immergé dans une chambre de pression remplie d'un fluide (comme de l'eau ou de l'huile). La chambre est ensuite mise sous pression, compactant ainsi la pièce.

Avantage clé : la flexibilité

La méthode du sac humide est définie par sa flexibilité. Le moule étant indépendant de la chambre de pression, il peut être utilisé pour une vaste gamme de tailles de pièces et de géométries complexes.

Cela en fait le choix idéal pour la recherche et le développement, le prototypage, et la production de composants uniques très grands ou complexes.

Limitation principale : main-d'œuvre et vitesse

Le processus est manuel et orienté par lots. Chaque moule doit être chargé, scellé, immergé, récupéré et dépouillé individuellement. Cela fait du PIC par sac humide un processus plus lent et plus laborieux, inadapté à la production à grand volume.

Plongée approfondie : Le procédé Sac Sec

Le mécanisme

Dans le PIC par sac sec, le moule souple est une partie intégrante et permanente de la chambre de pression. La poudre est chargée directement dans ce moule intégré. La pression est ensuite appliquée automatiquement à l'extérieur du moule.

Après la compaction, la pièce finie est éjectée, et le système est immédiatement prêt pour le cycle suivant.

Avantage clé : vitesse et automatisation

Le procédé sac sec est conçu pour la vitesse et l'automatisation. Les temps de cycle sont considérablement plus rapides que dans le procédé sac humide car l'étape encombrante d'immersion et de récupération du moule est éliminée.

Cette efficacité en fait la méthode dominante pour la production continue et à grand volume de pièces standardisées comme les isolateurs de bougies d'allumage ou les petits tubes céramiques.

Limitation principale : simplicité et outillage

Cette méthode convient mieux aux formes plus simples et plus uniformes qui peuvent être facilement remplies et éjectées. L'investissement initial dans l'outillage est également plus élevé, car la presse est construite sur mesure autour d'une conception de moule spécifique.

Comprendre les compromis : Sac Humide contre Sac Sec

Volume de production

Le sac humide est le choix évident pour les séries à faible volume, les pièces uniques et les prototypes. Le sac sec est conçu pour la fabrication automatisée à grand volume où des milliers ou des millions de pièces identiques sont requises.

Complexité et taille des pièces

Le sac humide excelle dans la production de grandes pièces et de composants aux géométries complexes et irrégulières. Le sac sec est limité aux formes plus petites, plus simples et plus symétriques en raison des contraintes de son outillage intégré.

Temps de cycle

Les systèmes à sac sec offrent des temps de cycle considérablement plus courts, souvent mesurés en secondes à quelques minutes. Les cycles par sac humide sont beaucoup plus longs, prenant souvent 15 à 60 minutes ou plus, en raison de la manipulation manuelle impliquée.

Investissement initial

Les systèmes à sac humide ont généralement un coût initial inférieur et un outillage plus polyvalent et moins cher. Les systèmes à sac sec nécessitent un investissement initial plus important en équipement spécialisé, mais ce coût est compensé par un coût par pièce beaucoup plus faible à des volumes de production élevés.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application en matière de volume, de complexité et de vitesse détermineront la méthode PIC appropriée.

- Si votre objectif principal est la recherche, le prototypage ou la production de composants grands et complexes : Le PIC par sac humide offre la flexibilité nécessaire et un faible coût d'outillage initial.

- Si votre objectif principal est la production automatisée à grand volume de pièces standardisées : Le PIC par sac sec est le choix supérieur pour sa vitesse, son efficacité et son coût par pièce inférieur à l'échelle.

Comprendre cette différence fondamentale entre flexibilité et automatisation est essentiel pour tirer parti efficacement du PIC dans votre stratégie de fabrication.

Tableau récapitulatif :

| Aspect | PIC Sac Humide | PIC Sac Sec |

|---|---|---|

| Mécanisme | Moule immergé dans le fluide | Moule intégré dans la chambre |

| Idéal pour | Prototypage, formes complexes | Production automatisée à grand volume |

| Temps de cycle | Plus lent (15-60+ min) | Plus rapide (secondes à minutes) |

| Coût initial | Inférieur | Supérieur |

Prêt à optimiser l'efficacité de votre laboratoire avec la bonne presse isostatique à froid ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, adaptées aux besoins des laboratoires. Que vous traitiez des prototypes ou une production à grand volume, nos solutions garantissent une densité uniforme et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques et améliorer vos processus de fabrication !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

Les gens demandent aussi

- Pourquoi un traitement par presse isostatique à froid (CIP) est-il généralement ajouté après le pressage axial ? Améliorer la densité de la céramique

- Comment le pressage isostatique à froid est-il utilisé dans la production de métaux réfractaires ? Maîtriser la consolidation de matériaux à haute densité

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle