À la base, le pressage isostatique à froid (PIC) est un processus de fabrication qui utilise un liquide haute pression pour compacter uniformément des matériaux en poudre. Cette méthode excelle à former ces poudres en une masse solide et homogène, créant des formes complexes avec une densité et une intégrité structurelle cohérentes avant qu'elles ne subissent l'usinage ou la frittage final.

Le compromis fondamental du PIC est de sacrifier un certain degré de précision dimensionnelle finale en échange d'une uniformité matérielle supérieure et de la capacité à créer des géométries complexes. Cela en fait un processus inestimable pour les composants haute performance où l'intégrité interne est plus critique que les dimensions initiales exactes.

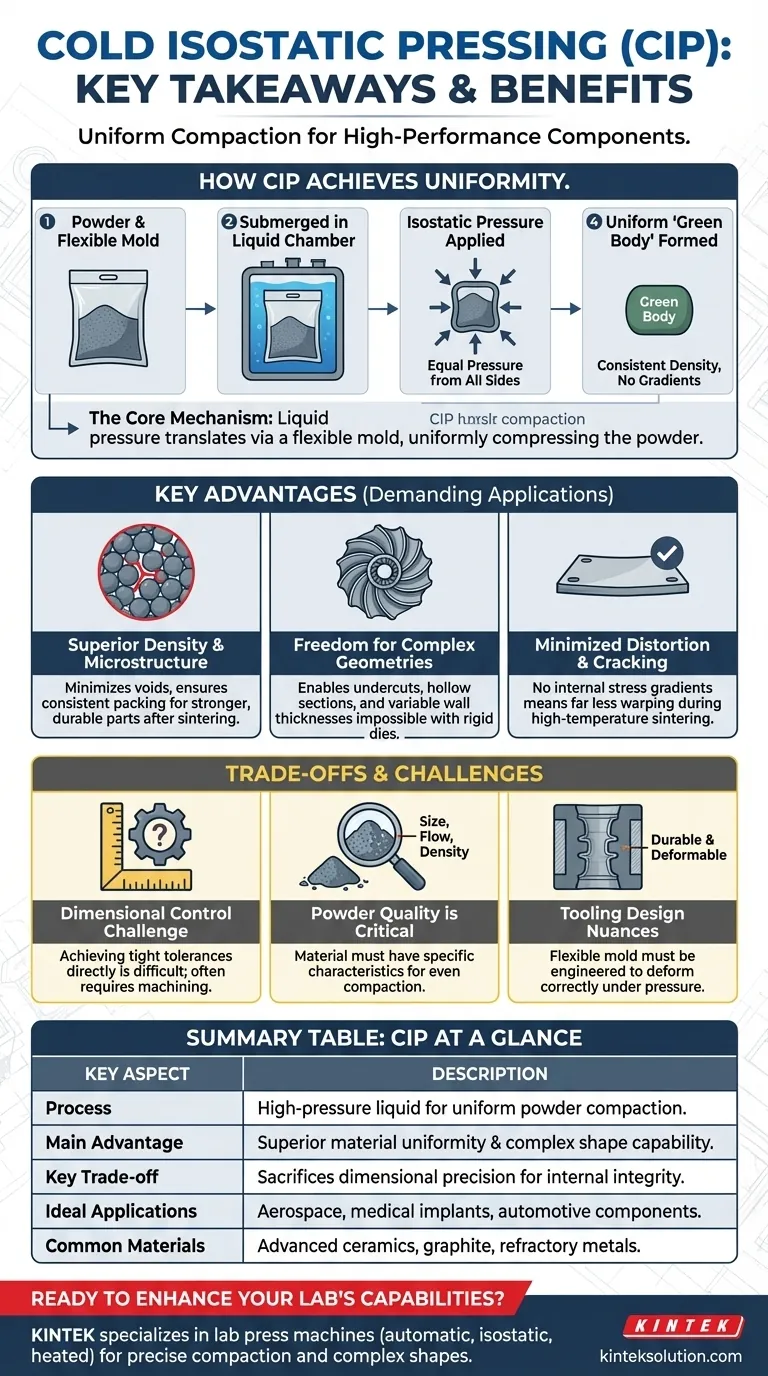

Comment le pressage isostatique à froid assure l'uniformité

L'avantage unique du PIC provient de sa méthode d'application de la pression. Contrairement au pressage conventionnel qui applique la force à partir d'une ou deux directions, le PIC entoure le matériau de pression.

Le mécanisme central : la pression isostatique

Le processus commence par le placement d'un matériau pulvérulent à l'intérieur d'un moule souple et scellé. Cet ensemble est ensuite immergé dans une chambre remplie d'un liquide, généralement de l'eau.

Une pompe externe met ensuite ce liquide sous pression, créant une pression isostatique. Cela signifie que la pression est appliquée de manière égale et simultanée sur chaque point de la surface du moule.

Le rôle du moule souple

Le moule souple est la clé qui transfère directement la pression du liquide à la poudre qu'il contient. Lorsque la pression du fluide augmente, le moule se contracte uniformément vers l'intérieur, compressant la poudre de tous les côtés à la fois.

Le résultat : un « corps vert » à haute intégrité

Cette compression uniforme donne naissance à une pièce, souvent appelée « corps vert », avec une densité exceptionnellement constante dans tout son volume. Cela élimine efficacement les gradients de densité et les contraintes internes qui causent la faiblesse et la déformation dans les pièces fabriquées par d'autres méthodes.

Avantages clés pour les applications exigeantes

La densité uniforme obtenue par le PIC se traduit directement par des propriétés matérielles et une liberté de conception supérieures, ce qui le rend essentiel pour les industries critiques telles que l'aérospatiale, le médical et l'automobile.

Densité et microstructure supérieures

En minimisant les vides et en assurant un empilement cohérent des particules, le PIC produit des pièces plus solides et plus durables après l'étape finale de frittage (cuisson). Ceci est crucial pour les composants qui doivent résister à des contraintes ou des températures extrêmes.

Liberté de créer des géométries complexes

Étant donné que la pression s'adapte à la forme du moule souple, le PIC permet la production de formes très complexes et complexes. Cela inclut des composants avec des contre-dépouilles, des sections creuses ou des épaisseurs de paroi variables qui sont difficiles ou impossibles à obtenir avec des matrices rigides.

Distorsion et fissures minimisées

L'absence de gradients de contrainte interne signifie que les composants pressés par PIC sont beaucoup moins susceptibles de se déformer, de gondoler ou de se fissurer pendant le processus de frittage à haute température. Cela conduit à des rendements plus élevés et à des pièces finales plus fiables.

Comprendre les compromis et les défis

Bien que puissant, le PIC n'est pas une solution universelle. Un résultat réussi dépend de la gestion attentive de ses exigences et limites techniques inhérentes.

Le défi du contrôle dimensionnel

L'utilisation d'un moule souple signifie qu'il peut être difficile d'obtenir des tolérances dimensionnelles serrées directement après le pressage. La pièce finale nécessitera souvent un certain niveau d'usinage pour répondre aux spécifications précises, ce qui doit être pris en compte dans le coût global du processus.

L'importance critique de la qualité de la poudre

Le PIC est très sensible aux caractéristiques de la poudre de départ. Le matériau doit avoir la bonne distribution granulométrique, fluidité et densité pour assurer qu'il se compacte uniformément et de manière prévisible sous pression.

Les nuances de la conception d'outillage

La conception du moule souple, ou outillage, est essentielle. Il doit être conçu pour se déformer correctement sous la pression afin de produire la forme désirée, tout en étant suffisamment durable pour résister aux cycles de haute pression.

Faire le bon choix pour votre projet

Choisir le bon processus de fabrication nécessite d'aligner ses capacités avec votre objectif principal. Le PIC offre un ensemble distinct d'avantages pour des objectifs spécifiques.

- Si votre objectif principal est l'intégrité maximale du matériau et les formes complexes : Le PIC est un excellent choix pour les composants tels que les implants médicaux ou les pièces de turbine aérospatiale où la résistance interne est primordiale.

- Si votre objectif principal est la production en grand volume avec des tolérances dimensionnelles serrées : Une autre méthode comme le pressage uniaxial conventionnel pourrait être plus rentable pour des pièces plus simples comme les fixations standard.

- Si vous travaillez avec des poudres cassantes ou difficiles à presser : La pression uniforme et non directionnelle du PIC offre un avantage significatif pour les matériaux tels que les céramiques avancées, le graphite et les métaux réfractaires.

En comprenant cet équilibre unique de forces et de limites, vous pouvez exploiter le PIC pour produire des composants haute performance qui sont simplement impossibles avec les méthodes conventionnelles.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Utilise un liquide haute pression pour une compaction uniforme de la poudre |

| Avantage principal | Uniformité matérielle supérieure et capacité de formes complexes |

| Compromis clé | Sacrifie la précision dimensionnelle au profit de l'intégrité interne |

| Applications idéales | Aérospatiale, implants médicaux, composants automobiles |

| Matériaux courants | Céramiques avancées, graphite, métaux réfractaires |

Prêt à améliorer les capacités de votre laboratoire avec le pressage isostatique à froid ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins exigeants des laboratoires. Nos solutions offrent une compaction précise, une intégrité matérielle améliorée et la capacité de créer des formes complexes pour des applications haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements peuvent optimiser vos processus et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quels avantages la Presse Isostatique à Froid (CIP) électrique offre-t-elle par rapport à la CIP manuelle ? Augmentez l'efficacité et la cohérence

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux