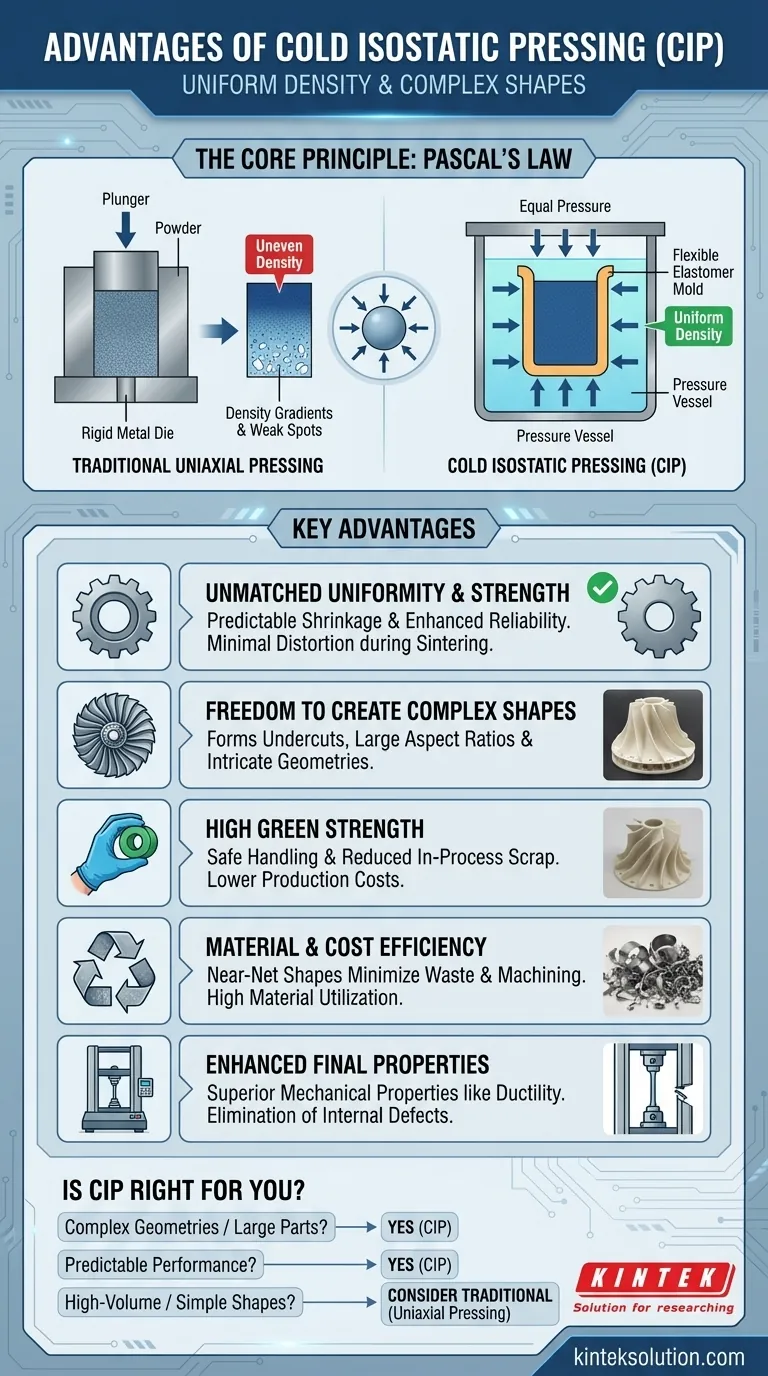

En bref, les principaux avantages du pressage isostatique à froid (CIP) sont sa capacité à créer des pièces avec une densité hautement uniforme et à former des formes complexes impossibles avec d'autres méthodes de compaction de poudre. Ce procédé applique une pression égale sous toutes les directions à une poudre enfermée dans un moule flexible, ce qui donne des pièces "vertes" exceptionnellement cohérentes avec une résistance élevée pour la manipulation, un retrait prévisible lors du frittage et des propriétés mécaniques finales supérieures.

La force essentielle du CIP ne réside pas seulement dans ce qu'il produit, mais dans la manière dont il le produit. En tirant parti de la loi de Pascal pour appliquer une pression uniforme, le CIP élimine les gradients de densité et les contraintes internes courants dans le pressage traditionnel, libérant ainsi un potentiel plus élevé pour la qualité des matériaux et la liberté de conception.

Comment le CIP permet une compaction supérieure

Pour comprendre les avantages du CIP, il faut d'abord comprendre son principe fondamental. Contrairement au pressage uniaxial traditionnel, qui comprime la poudre à partir d'une ou deux directions, le CIP utilise un liquide pour exercer une pression uniformément sur toute la surface de la pièce.

Le principe : La loi de Pascal en action

Le procédé est une application directe de la loi de Pascal, qui stipule que la pression appliquée à un fluide enfermé est transmise sans diminution à chaque partie du fluide et aux parois du récipient contenant.

Dans le CIP, la poudre est scellée dans un moule élastomère et immergée dans une chambre de pression remplie de liquide. Lorsque le liquide est mis sous pression, cette pression agit uniformément sur le moule flexible sous tous les angles.

Le résultat : Densité verte uniforme

Cette pression isostatique (uniforme dans toutes les directions) force les particules de poudre à se rapprocher avec une force égale, quelle que soit la géométrie de la pièce.

Le résultat est une pièce "verte" compactée avec une densité exceptionnellement uniforme dans tout son volume. Cela élimine les points faibles, les vides internes et les lignes de contrainte souvent présents dans les pièces fabriquées par pressage directionnel.

Avantages clés expliqués

Cette densité verte uniforme est la source de presque tous les autres avantages associés au pressage isostatique à froid.

Uniformité et résistance inégalées

Étant donné que la pièce verte est uniformément dense, son comportement pendant la phase de chauffage ultérieure (frittage) est très prévisible. Cela conduit à une distorsion minimale et à un retrait uniforme.

L'absence d'air emprisonné et de vides internes se traduit par une pièce frittée finale avec une résistance constante et fiable et des propriétés mécaniques améliorées, telles que la ductilité.

Liberté de créer des formes complexes

L'utilisation d'un moule élastomère flexible et à faible résistance libère les concepteurs des contraintes des matrices rigides.

Le CIP peut produire des pièces avec des géométries complexes, des contre-dépouilles et de grands rapports d'aspect (par exemple, des tubes longs et minces) qui seraient impossibles à presser ou à démouler en utilisant des méthodes traditionnelles. Il est très polyvalent pour les matériaux de grande taille et les composants complexes.

Efficacité matérielle et des coûts élevée

Le CIP est excellent pour produire des formes proches de la cote finale (near-net shapes), ce qui réduit le gaspillage de matériaux et minimise le besoin d'usinage post-frittage intensif.

De plus, la "résistance verte" élevée de la pièce compactée signifie qu'elle peut être manipulée, usinée ou transportée en toute sécurité avant l'étape finale de durcissement. Cette robustesse réduit considérablement les coûts de production en diminuant les rebuts en cours de processus.

Comprendre les compromis

Bien que puissant, le CIP n'est pas la solution universelle pour tous les besoins de compaction de poudre. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Concentration sur la compaction à l'état "Vert"

Le CIP est une étape de consolidation, pas une méthode de production finale. Les pièces qu'il produit sont à l'état "vert", ce qui signifie qu'elles possèdent une densité et une résistance à la manipulation, mais n'ont pas encore atteint leurs propriétés matérielles finales. Une étape ultérieure de frittage ou de pressage isostatique à chaud (HIP) est toujours requise pour fusionner les particules en un composant solide et fonctionnel.

Outillage et temps de cycle

Les moules élastomères utilisés dans le CIP ont une durée de vie limitée et sont généralement moins durables que les matrices en acier trempé utilisées dans le pressage uniaxial. Pour la production à très haut volume de formes simples comme de petits cylindres ou blocs, le pressage traditionnel est souvent plus rapide et plus rentable par pièce.

Tolérances dimensionnelles

Bien que le retrait soit très prévisible, ce n'est pas un processus de forme nette parfait. La flexibilité du moule signifie que l'obtention de tolérances dimensionnelles extrêmement serrées peut toujours nécessiter un usinage final, bien que nettement moins que d'autres méthodes de consolidation.

Le CIP est-il le bon choix pour votre application ?

Le choix de la méthode de compaction appropriée dépend entièrement des objectifs spécifiques de votre projet en matière de géométrie, de performance et de volume.

- Si votre objectif principal est les géométries complexes ou les grandes pièces : Le CIP est le choix supérieur, car l'outillage flexible et la pression uniforme surmontent les limitations de conception des matrices rigides.

- Si votre objectif principal est des propriétés finales et des performances prévisibles : La capacité du CIP à créer une pièce verte uniformément dense est essentielle pour minimiser les défauts internes et assurer un comportement matériel constant et fiable.

- Si votre objectif principal est la production à haut volume de formes simples : Le pressage uniaxial à haute vitesse traditionnel offrira probablement un coût par pièce inférieur et un temps de cycle plus rapide.

En comprenant le principe de la pression isostatique, vous pouvez tirer efficacement parti du CIP pour atteindre un niveau de qualité matérielle et de complexité de conception que d'autres méthodes ne peuvent égaler.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Densité uniforme | Élimine les gradients de densité pour des pièces vertes cohérentes avec un retrait prévisible. |

| Formes complexes | Forme des géométries complexes et de grands rapports d'aspect impossibles avec d'autres méthodes. |

| Haute résistance verte | Permet une manipulation sûre et réduit les rebuts en cours de processus, diminuant les coûts. |

| Efficacité matérielle | Produit des formes proches de la cote finale pour minimiser les déchets et les besoins d'usinage. |

| Propriétés améliorées | Se traduit par des propriétés mécaniques finales supérieures telles que la ductilité et la fiabilité. |

Prêt à améliorer les capacités de votre laboratoire avec le pressage isostatique à froid ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour assurer une compaction uniforme et la formation de pièces complexes selon vos besoins spécifiques. Nos solutions aident à réduire les déchets, à améliorer les propriétés des matériaux et à augmenter l'efficacité — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets ! Prenez contact maintenant

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

- Moule de presse rond bidirectionnel de laboratoire

Les gens demandent aussi

- En quoi le pressage isostatique à chaud (HIP) diffère-t-il du CIP ? Différences clés dans le processus et les applications

- Quels sont les avantages de l'utilisation d'une méthode CIP ? Obtenir une densité uniforme et des formes complexes

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume