Au cœur du procédé de pressage isostatique à froid en sac humide (Wet Bag CIP), la poudre est compactée en un objet solide grâce à un liquide exerçant une pression uniforme et élevée. La poudre brute est scellée à l'intérieur d'un moule souple à l'extérieur de l'équipement principal, qui est ensuite immergé dans une cuve pressurisée remplie de fluide où la pression est appliquée sous toutes les directions.

Bien que le procédé CIP en sac humide soit plus lent que les méthodes alternatives, son avantage déterminant est une flexibilité inégalée. Il excelle dans la production de pièces complexes, volumineuses ou de lots variés avec une uniformité de densité exceptionnelle, ce qui le rend idéal pour les applications où la précision et la géométrie priment sur la vitesse pure.

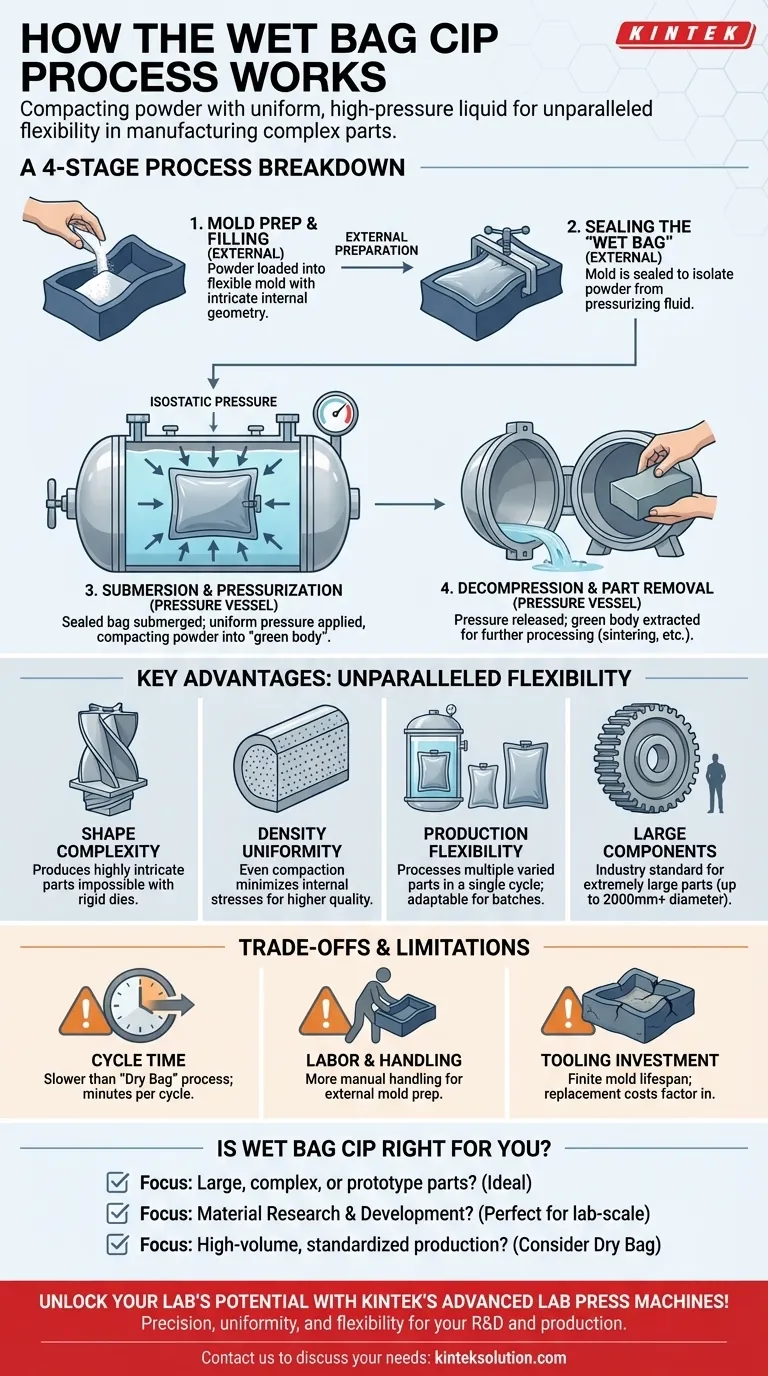

Une analyse étape par étape du procédé

Le procédé en sac humide est méthodique et se compose de quatre étapes distinctes, la différence clé étant que le moule est préparé et scellé à l'extérieur.

Étape 1 : Préparation et remplissage du moule

Tout d'abord, le matériau pulvérulent (tel que des poudres céramiques, métalliques ou composites) est soigneusement chargé dans un moule souple et réutilisable. Ces moules sont généralement fabriqués en caoutchouc ou en élastomères et peuvent être conçus avec des géométries internes complexes.

Étape 2 : Scellement du « sac humide »

Une fois rempli, le moule est hermétiquement scellé. Cela crée un « sac » étanche et autonome qui isole la poudre du liquide de pressurisation. Cette étape complète est effectuée à l'extérieur de la chambre de pression.

Étape 3 : Immersion et pressurisation

Le moule scellé est ensuite immergé dans un fluide hydraulique (souvent de l'eau ou de l'huile) à l'intérieur d'une cuve à haute pression. La cuve est scellée et des pompes à grand débit augmentent la pression du fluide, soumettant le moule à une pression isostatique — une force égale sous toutes les directions.

Cette pression uniforme compacte la poudre à l'intérieur du moule pour former un composant solide et de haute densité connu sous le nom de « corps vert ».

Étape 4 : Décompression et retrait de la pièce

Après un temps déterminé (généralement de 5 à 30 minutes), la pression est relâchée, la cuve est ouverte et le moule est retiré. Le corps vert compacté est ensuite soigneusement extrait du moule souple, prêt pour un traitement ultérieur comme le frittage ou l'usinage.

Caractéristiques et avantages clés

La préparation externe du moule qui définit le procédé en sac humide permet directement ses principaux avantages en fabrication.

Complexité de forme inégalée

Étant donné que les moules sont flexibles et manipulés à l'extérieur, ils peuvent être fabriqués pour produire des pièces très complexes et détaillées qui seraient impossibles avec des matrices rigides.

Uniformité de densité supérieure

L'application de la pression isostatique garantit que la poudre se compacte uniformément dans toute la pièce. Cela minimise les contraintes internes et entraîne un retrait prévisible et uniforme lors du chauffage ultérieur (frittage), aboutissant à un produit final de meilleure qualité.

Flexibilité du volume de production

Un seul cycle peut traiter plusieurs sacs à la fois, même s'ils sont de tailles et de formes différentes. Cela rend la méthode très adaptable pour tout, des prototypes en petits lots aux séries de production plus importantes.

Capacité pour les très gros composants

Le procédé en sac humide est la norme de l'industrie pour la production de pièces extrêmement grandes. Avec des cuves de pression atteignant des diamètres de 2000 mm (plus de 6,5 pieds) ou plus, il peut créer des composants massifs qu'aucune autre méthode de pressage ne peut accueillir.

Comprendre les compromis et les limites

Aucun procédé de fabrication unique n'est parfait pour tous les scénarios. La flexibilité du CIP en sac humide s'accompagne de compromis clairs, principalement liés à la vitesse et à la main-d'œuvre.

Le temps de cycle est la principale contrainte

Le processus est intrinsèquement plus lent que son homologue « sac sec ». La nécessité de remplir, sceller, charger et décharger les moules manuellement ou semi-automatiquement entraîne des temps de cycle mesurés en minutes, et non en secondes.

Augmentation de la main-d'œuvre et de la manutention

La manipulation manuelle des moules à l'extérieur de la cuve rend le procédé en sac humide plus intensif en main-d'œuvre. Bien que l'automatisation puisse aider, elle n'égale pas la nature entièrement automatisée et en ligne d'autres techniques de pressage à haut volume.

Investissement et usure des outils

Les moules en élastomère flexibles ont une durée de vie limitée et finiront par s'user, nécessitant leur remplacement. Ce coût d'outillage doit être pris en compte dans le coût global par pièce, en particulier pour la production à haut volume.

Le CIP en sac humide convient-il à votre application ?

Le choix de cette méthode dépend entièrement des priorités de votre projet. C'est une question d'échanger la vitesse contre la liberté géométrique et la qualité des pièces.

- Si votre objectif principal est la production standardisée à haut volume : Le temps de cycle plus lent du CIP en sac humide peut constituer un goulot d'étranglement important ; un système CIP en sac sec est probablement mieux adapté.

- Si votre objectif principal est de produire des pièces grandes, complexes ou des prototypes : Le CIP en sac humide est la méthode idéale, offrant une liberté de conception inégalée et la capacité de fabriquer des composants massifs.

- Si votre objectif principal est la recherche et le développement de matériaux : La possibilité d'utiliser facilement différentes formes et tailles de moules dans le même équipement rend ce procédé parfait pour les expériences à l'échelle du laboratoire et la validation des matériaux.

En fin de compte, comprendre ce compromis fondamental entre la vitesse de production et la flexibilité des pièces est la clé pour tirer parti efficacement du CIP en sac humide.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Procédé | Utilise des moules souples scellés à l'extérieur, immergés dans un fluide et pressurisés isostatiquement pour un compactage uniforme de la poudre. |

| Avantages clés | Complexité de forme inégalée, uniformité de densité supérieure, flexibilité du volume de production, capacité pour les gros composants. |

| Limites | Temps de cycle plus lents, main-d'œuvre et manutention accrues, usure et coûts de remplacement des outils. |

| Applications idéales | Pièces complexes, gros composants, prototypes, R&D de matériaux et production par lots variés. |

Libérez le potentiel de votre laboratoire avec les machines de pressage de laboratoire avancées de KINTEK ! Que vous développiez de nouveaux matériaux ou que vous produisiez des pièces complexes, nos presses de laboratoire automatiques, nos presses isostatiques et nos presses de laboratoire chauffées offrent des résultats précis et uniformes pour une densité et une flexibilité supérieures. Laissez-nous vous aider à améliorer votre efficacité en R&D et en production — contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir vos objectifs de laboratoire !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moule de presse rond bidirectionnel de laboratoire

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Pourquoi une presse isostatique à froid (CIP) est-elle essentielle pour les corps bruts de céramique ? Atteindre une grande transparence optique

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme