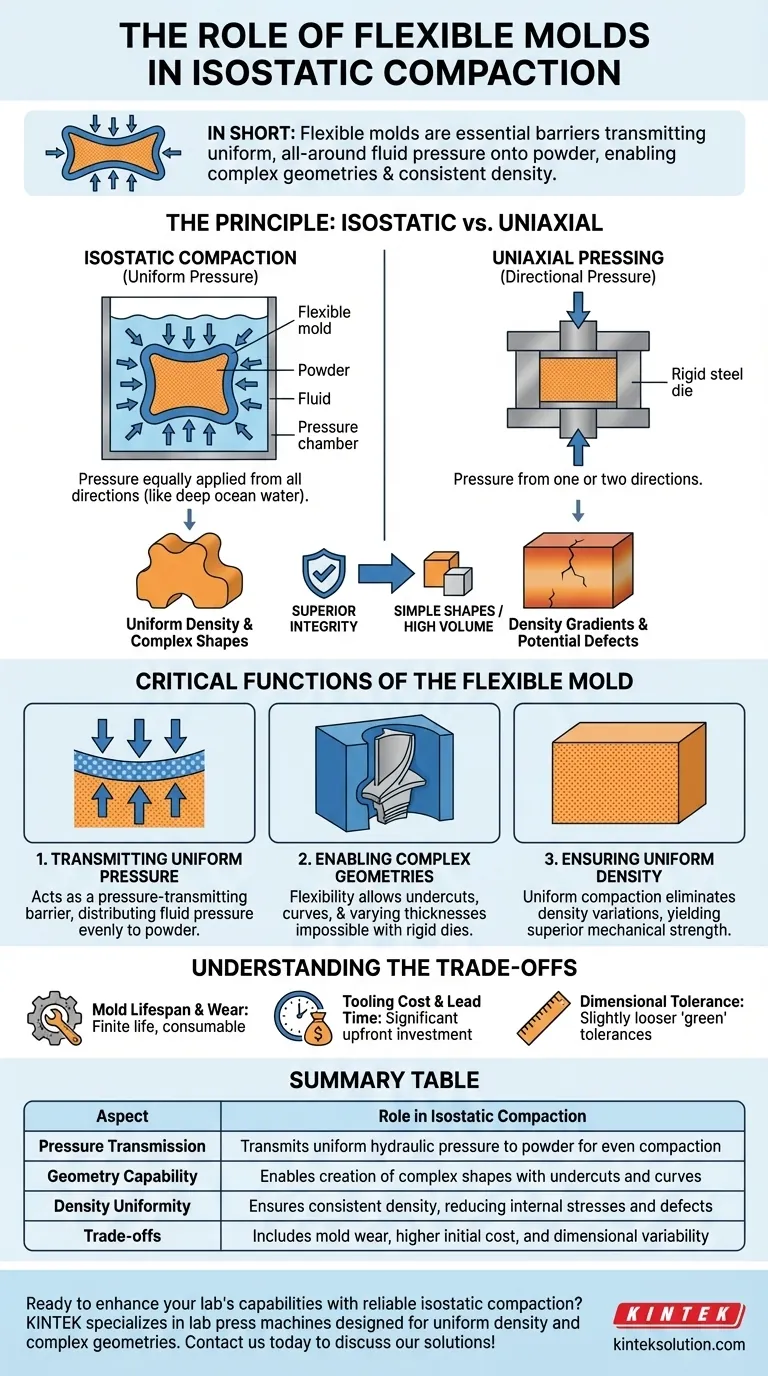

En bref, les moules flexibles sont essentiels pour le compactage isostatique car ils servent de barrière qui transmet une pression uniforme et omnidirectionnelle d'un fluide vers une poudre. Cette capacité unique permet au processus de former des pièces avec des géométries très complexes et, plus important encore, assure que la poudre est compactée avec une densité exceptionnellement constante.

La fonction principale d'un moule flexible n'est pas seulement de définir une forme, mais d'agir comme le médium par lequel une pression "isostatique" (égale dans toutes les directions) est appliquée. Cette pression uniforme est la clé pour produire des composants de haute intégrité qui sont exempts des contraintes internes trouvées dans les pièces fabriquées par des méthodes traditionnelles.

Le principe du compactage isostatique

Pour comprendre le rôle du moule, vous devez d'abord comprendre le processus qu'il permet. Le compactage isostatique est fondamentalement différent du pressage de poudre conventionnel.

La signification de "isostatique"

Le terme isostatique signifie "pression uniforme". Dans ce processus de fabrication, un moule flexible rempli de poudre est immergé dans un fluide à l'intérieur d'une chambre à haute pression.

La pression est ensuite appliquée au fluide, qui à son tour exerce cette pression de manière égale sur toutes les surfaces du moule flexible. Ceci est analogue à la façon dont la pression de l'eau agit sur un sous-marin en profondeur dans l'océan — elle est égale dans toutes les directions.

Contraste avec le pressage uniaxial

Ceci contraste fortement avec le pressage uniaxial traditionnel, qui utilise des matrices en acier rigides. Dans cette méthode, la pression est appliquée d'une ou deux directions seulement (haut et bas).

Cette pression directionnelle crée des gradients de densité et des contraintes internes à l'intérieur de la pièce, ce qui peut entraîner un gauchissement, des fissures ou une défaillance pendant la phase de frittage (chauffage) ultérieure.

La fonction critique du moule flexible

Le moule flexible n'est pas un accessoire facultatif ; c'est la technologie de base qui rend l'ensemble du processus isostatique possible. Son rôle est double : le formage et la transmission de pression.

1. Transmission d'une pression uniforme

La tâche principale du moule est d'être une barrière transmettant la pression. Il maintient la poudre contenue et séparée du fluide environnant (généralement de l'eau ou de l'huile).

Parce que le moule est fabriqué à partir d'un matériau flexible et élastomère comme le caoutchouc ou le polyuréthane, il ne résiste pas à la pression hydraulique. Au lieu de cela, il la transmet fidèlement et uniformément directement à la poudre à l'intérieur, la compactant uniformément de tous les côtés.

2. Permettre des géométries complexes

La flexibilité du moule permet la création de formes complexes avec des contre-dépouilles, des courbes complexes et des épaisseurs de paroi variables.

Ce sont des caractéristiques qui sont souvent impossibles ou prohibitives à produire avec des matrices en acier rigides, qui nécessitent une éjection en ligne droite de la cavité du moule.

3. Assurer une densité uniforme

Le résultat direct de la pression uniforme est une densité uniforme. En compactant la poudre de manière égale dans toutes les directions, le processus élimine les variations internes de densité courantes dans les pièces pressées uniaxialement.

Cette homogénéité se traduit par un retrait plus prévisible pendant le frittage et produit un composant final avec une résistance mécanique et une fiabilité supérieures.

Comprendre les compromis

Bien que puissante, l'utilisation de moules flexibles dans le compactage isostatique n'est pas sans considérations. Une analyse objective nécessite de reconnaître les limitations.

Durée de vie et usure du moule

Les moules flexibles ont une durée de vie finie. Ils peuvent être perforés par des particules de poudre pointues ou se dégrader avec le temps en raison de flexions répétées sous une pression extrême. Cela en fait un outil consommable, contrairement aux matrices en acier trempé.

Coût de l'outillage et délai de livraison

La conception et la fabrication d'un moule flexible de haute qualité nécessitent une expertise et peuvent représenter un investissement initial important en temps et en coûts, en particulier pour une nouvelle conception de pièce.

Tolérance dimensionnelle

Bien que la pièce résultante soit très cohérente, le compact "vert" (avant frittage) peut avoir des tolérances dimensionnelles légèrement plus lâches qu'une pièce produite dans une matrice rigide usinée avec précision. La flexibilité inhérente qui est la force du moule peut également être une source de variabilité dimensionnelle mineure.

Faire le bon choix pour votre objectif

Votre choix de méthode de compactage dépend entièrement des exigences du composant final.

- Si votre objectif principal est les géométries complexes ou une intégrité matérielle supérieure : Le compactage isostatique avec un moule flexible est la méthode définitive pour obtenir une densité uniforme et minimiser les contraintes internes.

- Si votre objectif principal est la production à grand volume de formes simples : Le pressage uniaxial traditionnel avec des matrices rigides est souvent plus rapide et plus rentable.

- Si votre objectif principal est de produire des pièces quasi-nettes pour minimiser le post-usinage : Le compactage isostatique excelle, car son retrait uniforme est hautement prévisible.

En fin de compte, maîtriser le processus isostatique commence par la compréhension que le moule flexible est la clé qui déverrouille ses avantages uniques.

Tableau récapitulatif :

| Aspect | Rôle dans le compactage isostatique |

|---|---|

| Transmission de pression | Transmet une pression hydraulique uniforme à la poudre pour un compactage homogène |

| Capacité de géométrie | Permet la création de formes complexes avec des contre-dépouilles et des courbes |

| Uniformité de la densité | Assure une densité constante, réduisant les contraintes internes et les défauts |

| Compromis | Comprend l'usure du moule, un coût initial plus élevé et une variabilité dimensionnelle |

Prêt à améliorer les capacités de votre laboratoire avec un compactage isostatique fiable ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses automatiques de laboratoire, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour offrir une densité uniforme et gérer des géométries complexes pour une intégrité matérielle supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et augmenter votre efficacité !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de presse de forme spéciale pour applications de laboratoire

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse à moule cylindrique de laboratoire avec balance

Les gens demandent aussi

- Quels sont les avantages économiques et environnementaux du NEP ?Accroître l'efficacité et la durabilité de la fabrication

- Comment la presse isostatique à froid (CIP) se compare-t-elle au moulage par injection de poudre (PIM) en termes de complexité de forme ? Choisissez le meilleur processus pour vos pièces

- Pourquoi la perte de matière est-elle faible lors du pressage isostatique à froid ? Obtenir un rendement matière élevé grâce au NEP

- Quels sont les avantages du pressage isostatique à froid (PIC) pour la préparation des pastilles ? Obtenez une densité et une uniformité supérieures

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume