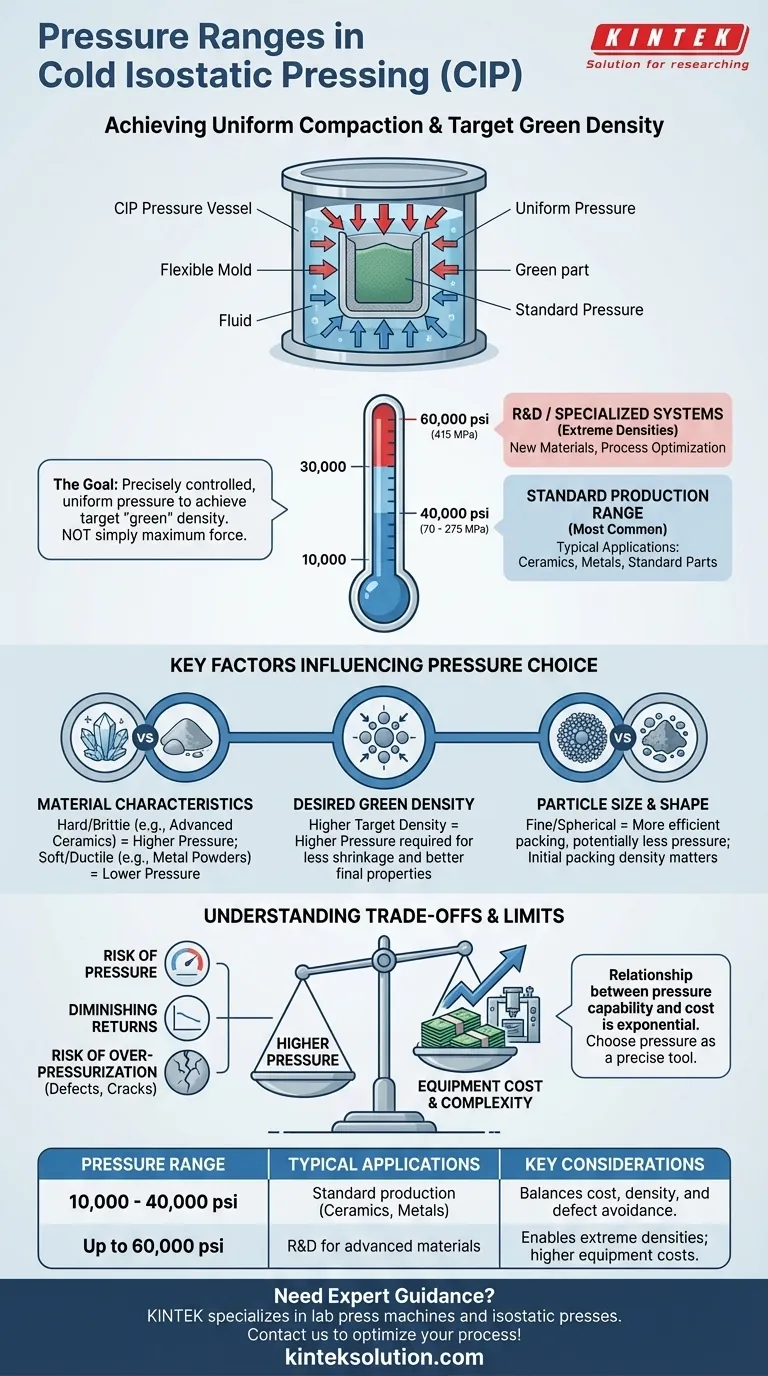

Dans le pressage isostatique à froid (CIP), la grande majorité des matériaux sont compactés en utilisant des pressions comprises entre 10 000 et 40 000 psi (environ 70 à 275 MPa). Bien que ce soit la plage de production standard, les systèmes de recherche et développement spécialisés peuvent fonctionner à des pressions allant jusqu'à 60 000 psi (415 MPa) pour tester de nouveaux matériaux ou atteindre des densités extrêmes.

L'objectif du CIP n'est pas simplement d'appliquer une force maximale, mais d'utiliser une pression uniforme et précisément contrôlée pour atteindre une densité "verte" cible. Le choix de la bonne pression est un équilibre entre l'obtention d'un compactage suffisant et l'évitement des rendements décroissants et des défauts potentiels causés par une sur-pressurisation.

Le rôle de la pression dans le compactage uniforme

Le pressage isostatique à froid utilise un fluide pour appliquer une pression égale dans toutes les directions sur une poudre scellée dans un moule flexible. Ce mécanisme fondamental est ce qui rend le processus si efficace.

Élimination des vides et augmentation de la densité

La fonction principale de la pression est de réduire les vides entre les particules de poudre individuelles. À mesure que la pression augmente, les particules sont forcées de s'arranger plus étroitement, augmentant considérablement la densité du compact.

Obtention de propriétés isotropes

Comme la pression est appliquée uniformément (isostatiquement), la densité résultante est constante dans toute la pièce. Cela évite les gradients de densité courants dans le pressage uniaxial, conduisant à un retrait plus prévisible pendant l'étape de frittage final.

Création de la pièce "verte"

Le résultat du CIP est une pièce "verte" – un compact fragile maintenu ensemble par l'imbrication mécanique des particules. Elle a suffisamment de résistance pour être manipulée et usinée avant le frittage final, mais elle n'a pas encore atteint ses propriétés matérielles finales. Le niveau de pression détermine directement cette résistance et cette densité vertes.

Facteurs clés influençant votre choix de pression

La pression idéale n'est pas un chiffre unique ; elle dépend de votre matériau spécifique, de la géométrie de la pièce et du résultat souhaité.

Caractéristiques du matériau

Différents matériaux réagissent différemment à la pression. Les matériaux durs et cassants comme les céramiques avancées (par exemple, le nitrure de silicium) nécessitent souvent des pressions plus élevées pour surmonter le frottement inter-particulaire et atteindre une densité élevée. Les matériaux plus souples et plus ductiles, comme de nombreuses poudres métalliques, peuvent être compactés efficacement à des pressions plus faibles.

Densité verte souhaitée

Votre densité verte cible est un facteur critique. Une densité verte plus élevée entraîne généralement moins de retrait et de meilleures propriétés finales après frittage. Pour atteindre une densité verte plus élevée, vous devrez généralement appliquer une pression plus élevée.

Taille et forme des particules

Les poudres fines et sphériques ont tendance à s'emballer plus efficacement et peuvent nécessiter moins de pression pour atteindre une densité donnée par rapport aux poudres grossières et de forme irrégulière. La densité de tassement initiale de la poudre dans le moule joue un rôle important.

Comprendre les compromis et les limites

Appliquer plus de pression n'est pas toujours mieux. Comprendre les limitations pratiques et physiques est crucial pour un processus efficace et réussi.

Le point de rendements décroissants

Pour une poudre donnée, il existe une pression au-delà de laquelle des augmentations supplémentaires ne produisent que très peu de gain de densité. À ce stade, vous dépensez principalement plus d'énergie et créez plus de stress sur votre équipement pour une amélioration négligeable.

Le risque de sur-pressurisation

Une pression excessivement élevée peut parfois introduire des défauts. Pendant la décompression, l'air piégé peut se dilater rapidement, provoquant des fissures internes ou une lamination. C'est particulièrement préoccupant avec des poudres très fines ou des géométries de pièces complexes.

Capacité et coût de l'équipement

La relation entre la capacité de pression et le coût de l'équipement est exponentielle. Un système conçu pour 60 000 psi est considérablement plus cher à construire, à exploiter et à entretenir qu'un système conçu pour 30 000 psi. Votre choix de pression a un impact direct et significatif sur l'investissement en capital.

Faire le bon choix pour votre application

Utilisez le résultat souhaité pour guider votre sélection de pression.

- Si votre objectif principal est la production standard de matériaux courants (par exemple, alumine, pièces métalliques simples) : Une pression de l'ordre de 15 000 à 30 000 psi est souvent la solution la plus rentable.

- Si votre objectif principal est les composants de haute performance (par exemple, céramiques avancées, métaux réfractaires) : Vous devrez probablement opérer dans la plage supérieure de 30 000 à 40 000 psi pour atteindre la densité verte et les propriétés finales requises.

- Si votre objectif principal est le développement de matériaux ou l'optimisation des processus : Un système capable d'atteindre jusqu'à 60 000 psi offre la flexibilité d'explorer le comportement de compactage complet des matériaux nouveaux et difficiles.

En fin de compte, choisir la bonne pression consiste à l'utiliser comme un outil précis pour obtenir une densité uniforme, et non comme un marteau-pilon.

Tableau récapitulatif :

| Plage de pression | Applications typiques | Considérations clés |

|---|---|---|

| 10 000 - 40 000 psi | Production standard de céramiques et de métaux | Équilibre entre le coût, la densité et l'évitement des défauts |

| Jusqu'à 60 000 psi | R&D pour les matériaux avancés | Permet des densités extrêmes mais des coûts d'équipement plus élevés |

Besoin de conseils d'experts sur le choix de la bonne pression CIP pour vos matériaux ? KINTEK est spécialisé dans les machines de pressage de laboratoire, y compris les presses isostatiques, pour aider les laboratoires à obtenir un compactage précis et une densité uniforme. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions peuvent optimiser votre processus et améliorer l'efficacité !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes

- Quelle est la fonction principale d'une presse isostatique à froid ? Améliorer la luminescence dans la synthèse des terres rares

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme