En bref, le pressage isostatique à froid (PIC) est très polyvalent, couramment utilisé pour compacter des formes en poudre de métaux, de céramiques, de plastiques et de graphite. Ce procédé est choisi pour sa capacité unique à appliquer une pression uniforme, ce qui donne un composant pré-fritté avec une densité et une résistance exceptionnellement constantes.

La valeur fondamentale du pressage isostatique à froid n'est pas seulement sa compatibilité avec une large gamme de matériaux, mais sa capacité à transformer leurs poudres en une pièce "verte" (non frittée) dense et uniforme. Ceci en fait une étape préparatoire indispensable pour créer des composants de haute performance supérieurs.

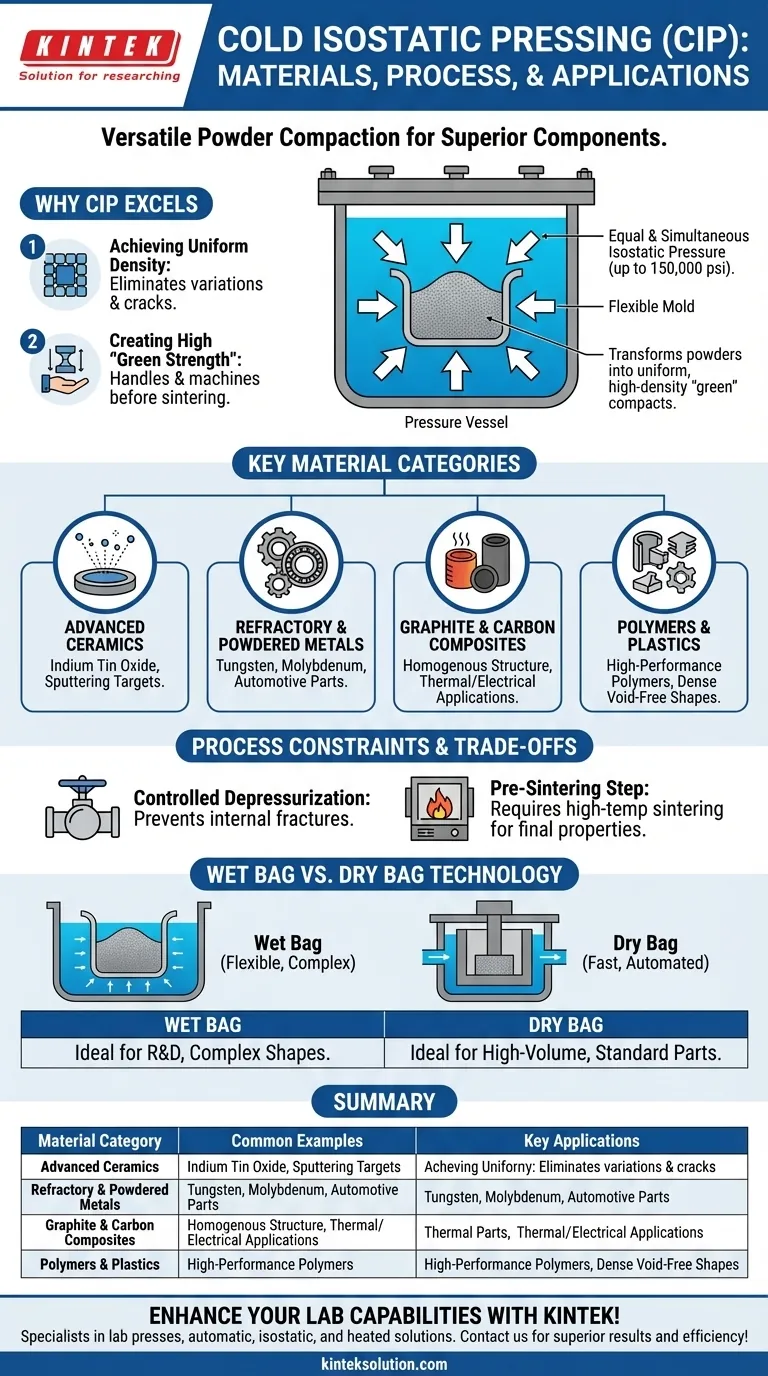

Pourquoi le PIC excelle pour les matériaux en poudre

Le pressage isostatique à froid n'est pas seulement une autre méthode de façonnage ; c'est un processus de densification spécialisé. Il résout les problèmes fondamentaux rencontrés lors de la tentative de compacter des poudres à l'aide de presses mécaniques traditionnelles.

Atteindre une densité uniforme

Dans le PIC, la poudre de matériau est scellée dans un moule flexible et immergée dans un fluide (généralement de l'huile ou de l'eau). La pression est ensuite appliquée au fluide, qui la transmet de manière égale et simultanée sous toutes les directions sur le moule.

Cette pression isostatique, qui peut varier de 60 000 à 150 000 psi (400 à 1000 MPa), élimine les variations de densité, les contraintes internes et les fissures potentielles courantes dans le pressage uniaxial (de haut en bas).

Créer une résistance "verte" élevée

Le résultat d'un cycle PIC est une « pièce verte » (compact non fritté). Bien qu'elle ne soit pas encore entièrement fusionnée, cette pièce présente une résistance mécanique et une intégrité remarquables.

Cette résistance verte élevée signifie que le composant peut être manipulé, transporté et même usiné avant l'étape finale de frittage, énergivore, offrant ainsi une flexibilité de fabrication significative.

Principales catégories de matériaux et applications

Le PIC n'est pas limité à une seule industrie. Sa capacité à créer des pièces denses et uniformes le rend essentiel pour la fabrication de composants avancés dans plusieurs domaines.

Céramiques avancées

Le PIC est essentiel pour produire des céramiques de haute pureté et de haute densité. Un exemple principal est la fabrication de cibles de pulvérisation cathodique, comme l'oxyde d'indium-étain, où le processus peut atteindre des densités de pré-frittage allant jusqu'à 95 %.

Métaux réfractaires et en poudre

Les matériaux avec des points de fusion extrêmement élevés, tels que le tungstène, le molybdène et le tantale, sont difficiles à couler ou à forger. Le PIC permet à ces métaux réfractaires d'être compactés à partir de poudre en une forme proche de la forme finale avant le frittage.

Il est également largement utilisé en métallurgie des poudres pour les composants automobiles tels que les paliers et les engrenages de pompe à huile, ainsi que pour diverses alliages d'aluminium, de magnésium et de cuivre.

Graphite et composites de carbone

La pression uniforme du PIC est idéale pour compacter le graphite et d'autres matériaux à base de carbone. Elle assure une structure homogène, ce qui est crucial pour les applications nécessitant des propriétés thermiques et électriques constantes.

Polymères et plastiques

Bien que plus couramment associé aux métaux et aux céramiques, le PIC est également efficace pour compacter certains polymères de haute performance. Il fournit une méthode pour créer des formes plastiques denses et sans vide pour des applications spécialisées.

Comprendre les contraintes et les compromis du processus

Bien que puissant, le PIC nécessite un contrôle précis et une compréhension de ses compromis opérationnels pour réussir.

Le rôle critique de la dépressurisation

Tout aussi important que l'application de la pression est le relâchement de celle-ci. Le taux de dépressurisation doit être soigneusement contrôlé. Relâcher la pression trop rapidement peut provoquer l'expansion des gaz piégés, entraînant des fractures internes et ruinant le composant.

Technologie de sac humide (Wet Bag) vs. sac sec (Dry Bag)

Il existe deux méthodes principales de PIC, chacune présentant des avantages distincts :

- PIC à sac humide (Wet Bag) : Le moule scellé est physiquement immergé dans le fluide de pression. Cette méthode est plus lente mais offre une flexibilité maximale pour les formes complexes et est idéale pour la R&D ou la production à faible volume.

- PIC à sac sec (Dry Bag) : Le moule flexible est intégré directement dans la chambre de pression. Cette approche est beaucoup plus rapide, facilement automatisée, et adaptée à la production à haut volume de pièces standardisées et plus simples.

Une étape pré-frittage essentielle

Il est crucial de reconnaître que le PIC est généralement un précurseur du frittage. La pièce verte n'a pas les propriétés finales d'une pièce entièrement dense. Elle doit subir un cycle de frittage ultérieur à haute température pour lier les particules du matériau et atteindre sa force et sa dureté finales.

Faire le bon choix pour votre objectif

Votre objectif de fabrication spécifique déterminera la manière dont vous exploiterez le pressage isostatique à froid.

- Si votre objectif principal est la densité maximale et les formes complexes : Le PIC à sac humide est le choix idéal pour créer des prototypes ou des composants complexes où l'uniformité est primordiale.

- Si votre objectif principal est la production à haut volume et rentable : Le PIC à sac sec est la méthode supérieure pour automatiser la fabrication de pièces standardisées et plus simples.

- Si votre objectif principal est le traitement de matériaux à haut point de fusion : Le PIC est une étape essentielle avant le frittage pour les métaux réfractaires et les céramiques avancées qui ne peuvent pas être traités par des méthodes traditionnelles.

En fin de compte, le pressage isostatique à froid vous permet de créer des composants de haute intégrité à partir de matériaux qui seraient autrement impossibles à former.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Applications clés |

|---|---|---|

| Céramiques avancées | Oxyde d'indium-étain | Cibles de pulvérisation cathodique |

| Métaux réfractaires | Tungstène, Molybdène | Composants automobiles |

| Graphite | Matériaux à base de carbone | Pièces thermiques/électriques |

| Polymères | Plastiques haute performance | Formes spécialisées |

Prêt à améliorer les capacités de votre laboratoire avec le pressage isostatique à froid ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins des laboratoires travaillant avec des métaux, des céramiques et d'autres matériaux en poudre. Nos équipements garantissent une densité uniforme, une résistance verte élevée et une production efficace pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et stimuler votre efficacité de fabrication !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quelle est la fonction principale d'une presse isostatique à froid ? Améliorer la luminescence dans la synthèse des terres rares