En science des matériaux, la compaction par ondes de choc est une technique de consolidation dynamique utilisée pour transformer des poudres en une masse solide et dense. Elle fonctionne en générant une onde de choc extrêmement brève et à haute pression qui force les particules de poudre à se rapprocher, provoquant leur déformation et leur liaison aux interfaces. L'avantage principal est d'atteindre une densité quasi totale sans la croissance significative du grain qui afflige les méthodes traditionnelles à haute température.

À la base, la compaction par ondes de choc résout un problème fondamental : comment créer une pièce solide et dense à partir d'une poudre avancée (comme un nanomatériau) sans détruire sa structure unique à grains fins par la chaleur. C'est une solution à haute énergie et basse température pour consolider les matériaux qui ne peuvent supporter les procédés conventionnels.

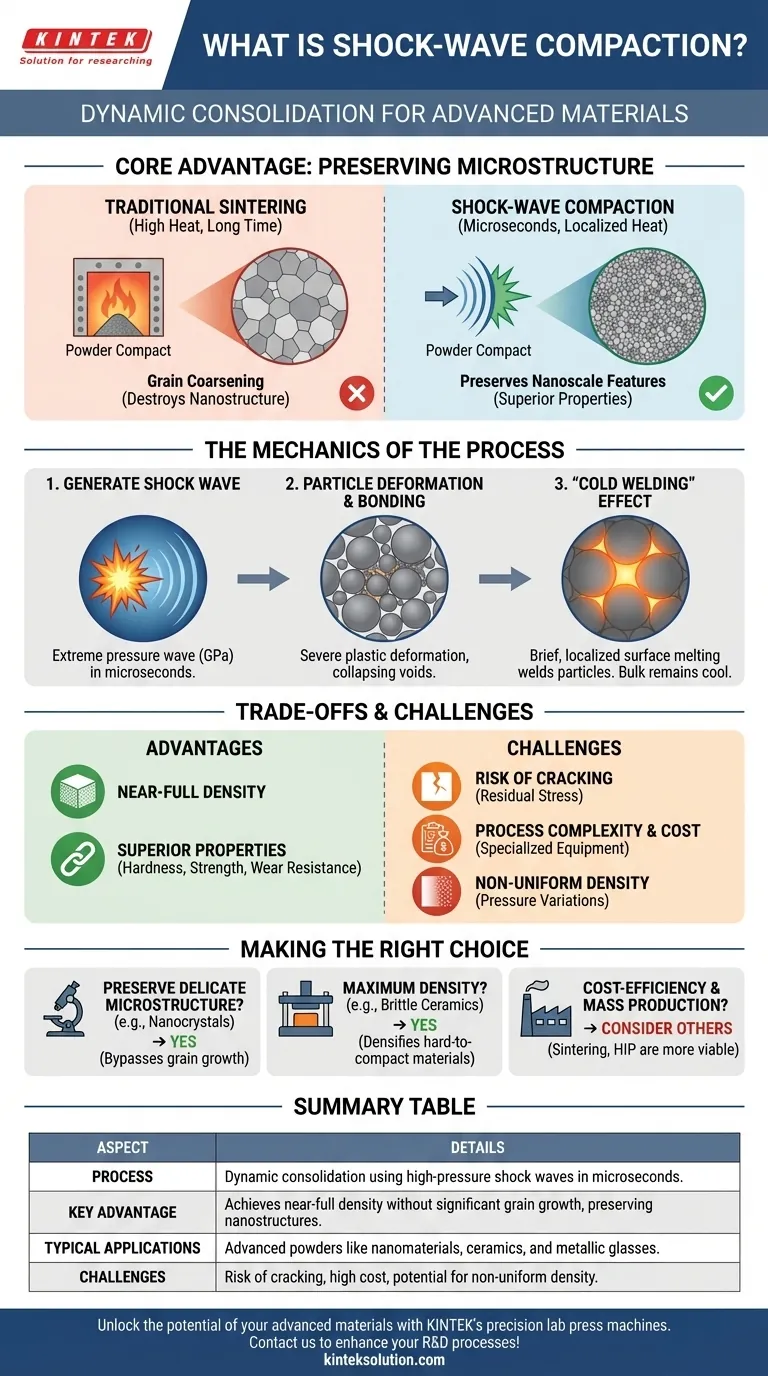

La mécanique de la compaction par ondes de choc

Pour comprendre pourquoi cette technique est utilisée, nous devons d'abord examiner comment elle opère au niveau microscopique. Le processus est défini par une vitesse et une pression extrêmes.

Génération de l'onde de choc

L'onde de pression nécessaire est généralement créée par une détonation explosive ou l'impact d'un projectile à grande vitesse. Cela génère un front de choc puissant qui traverse la poudre en quelques microsecondes.

Déformation et liaison des particules

Lorsque l'onde passe, elle soumet les particules de poudre à des pressions immenses, souvent de l'ordre de plusieurs gigapascals (GPa). Cette force provoque une déformation plastique sévère, effondrant les vides entre les particules.

L'effet de « soudage à froid »

La friction et la déformation aux surfaces des particules créent un pic de température bref et localisé. Cela fait fondre flash la couche la plus externe de chaque particule, qui se solidifie ensuite rapidement, soudant les particules ensemble à leurs limites. Cependant, la majeure partie du matériau particulaire reste relativement froide.

L'avantage critique : préserver la microstructure

La raison la plus importante d'utiliser la compaction par ondes de choc est sa capacité à préserver la structure interne délicate des matériaux avancés.

Le problème du frittage traditionnel

Les méthodes conventionnelles comme le frittage impliquent de chauffer un compact de poudre dans un four pendant une période prolongée. Cette chaleur soutenue fournit l'énergie nécessaire aux grains pour fusionner et croître, un processus appelé coarsening du grain (grossissement du grain). Pour une poudre nanocristalline, ce processus détruit précisément les caractéristiques à l'échelle nanométrique qui lui confèrent des propriétés supérieures.

Comment les ondes de choc empêchent la croissance du grain

L'événement complet de compaction par ondes de choc se termine en microsecondes. Il n'y a tout simplement pas assez de temps ou d'énergie thermique soutenue pour que les grains internes du matériau se réorganisent et grossissent. La chaleur est intense mais très localisée et transitoire, confinée uniquement aux limites des particules.

Propriétés du matériau résultant

En préservant la structure à grains fins ou nanocristalline d'origine, le matériau finalement compacté présente souvent des propriétés exceptionnelles. Celles-ci incluent une dureté, une résistance et une résistance à l'usure supérieures par rapport au même matériau traité par des méthodes de chauffage conventionnelles.

Comprendre les compromis et les défis

Bien que puissante, la compaction par ondes de choc n'est pas une solution universelle. Elle s'accompagne d'un ensemble distinct de défis techniques qui limitent son application.

Risque de fissuration

La libération rapide d'une énergie immense peut introduire une contrainte résiduelle importante dans la pièce finale. Si elle n'est pas soigneusement contrôlée, cette contrainte peut entraîner des microfissures ou même la rupture catastrophique du compact.

Complexité et coût du processus

La génération d'ondes de choc contrôlées nécessite un équipement spécialisé comme des canons à gaz ou des installations à explosifs confinés. Cela implique une infrastructure de sécurité et une expertise importantes, rendant le processus beaucoup plus complexe et coûteux que le frittage en four standard.

Densité non uniforme

Il est difficile d'obtenir une onde de pression parfaitement uniforme dans tout l'échantillon de poudre. Cela peut entraîner des variations de densité à l'intérieur de la pièce, certaines zones étant plus compactées que d'autres, créant potentiellement des points faibles.

Faire le bon choix pour votre objectif

Le choix d'une méthode de consolidation dépend entièrement des propriétés du matériau et du résultat souhaité.

- Si votre objectif principal est de préserver une microstructure délicate (comme les nanocristaux) : La compaction par ondes de choc est l'une des meilleures méthodes disponibles, car elle contourne la croissance du grain causée par le traitement à haute température.

- Si votre objectif principal est d'atteindre une densité maximale dans un matériau difficile à compacter : Les pressions extrêmes peuvent densifier les céramiques cassantes ou les verres métalliques qui résistent au pressage et au frittage conventionnels.

- Si votre objectif principal est la rentabilité et la production de masse : Vous devriez d'abord explorer des méthodes conventionnelles comme le frittage ou le pressage isostatique à chaud, car la compaction par ondes de choc reste un processus spécialisé et coûteux.

Comprendre ce processus à haute énergie vous permet de choisir la bonne technique de consolidation pour libérer véritablement le potentiel des matériaux avancés.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Consolidation dynamique utilisant des ondes de choc à haute pression pour lier les particules de poudre en microsecondes. |

| Avantage clé | Atteint une densité quasi totale sans croissance significative du grain, préservant les structures nanocristallines. |

| Applications typiques | Utilisé pour les poudres avancées telles que les nanomatériaux, les céramiques et les verres métalliques. |

| Défis | Risque de fissuration, coût élevé et potentiel de densité non uniforme en raison de la complexité du processus. |

Libérez le potentiel de vos matériaux avancés avec les machines de presse de laboratoire de précision de KINTEK, y compris les presses automatiques et isostatiques conçues pour les besoins du laboratoire. Nos équipements assurent une consolidation efficace tout en préservant les microstructures délicates. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de recherche et développement !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Moule de presse rond bidirectionnel de laboratoire

- Presse à granuler hydraulique et électrique de laboratoire

Les gens demandent aussi

- Quels avantages une presse isostatique à froid de laboratoire offre-t-elle par rapport au pressage uniaxial pour le NASICON ? Obtenir une densité uniforme

- Comment le pressage isostatique à froid est-il utilisé dans la production de métaux réfractaires ? Maîtriser la consolidation de matériaux à haute densité

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle

- Pourquoi une presse isostatique à froid (CIP) est-elle essentielle pour les corps bruts de céramique ? Atteindre une grande transparence optique

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme