En bref, le pressage isostatique est une technologie essentielle utilisée dans un large éventail d'industries de haute performance. Ses principaux utilisateurs incluent l'aérospatiale, les dispositifs médicaux, la défense, l'énergie (y compris le nucléaire), l'automobile et la fabrication de matériaux avancés pour des applications en électronique, céramique et chimie. La capacité unique de cette technologie à créer des composants avec une densité uniforme et une résistance supérieure la rend indispensable pour les applications où l'échec n'est pas une option.

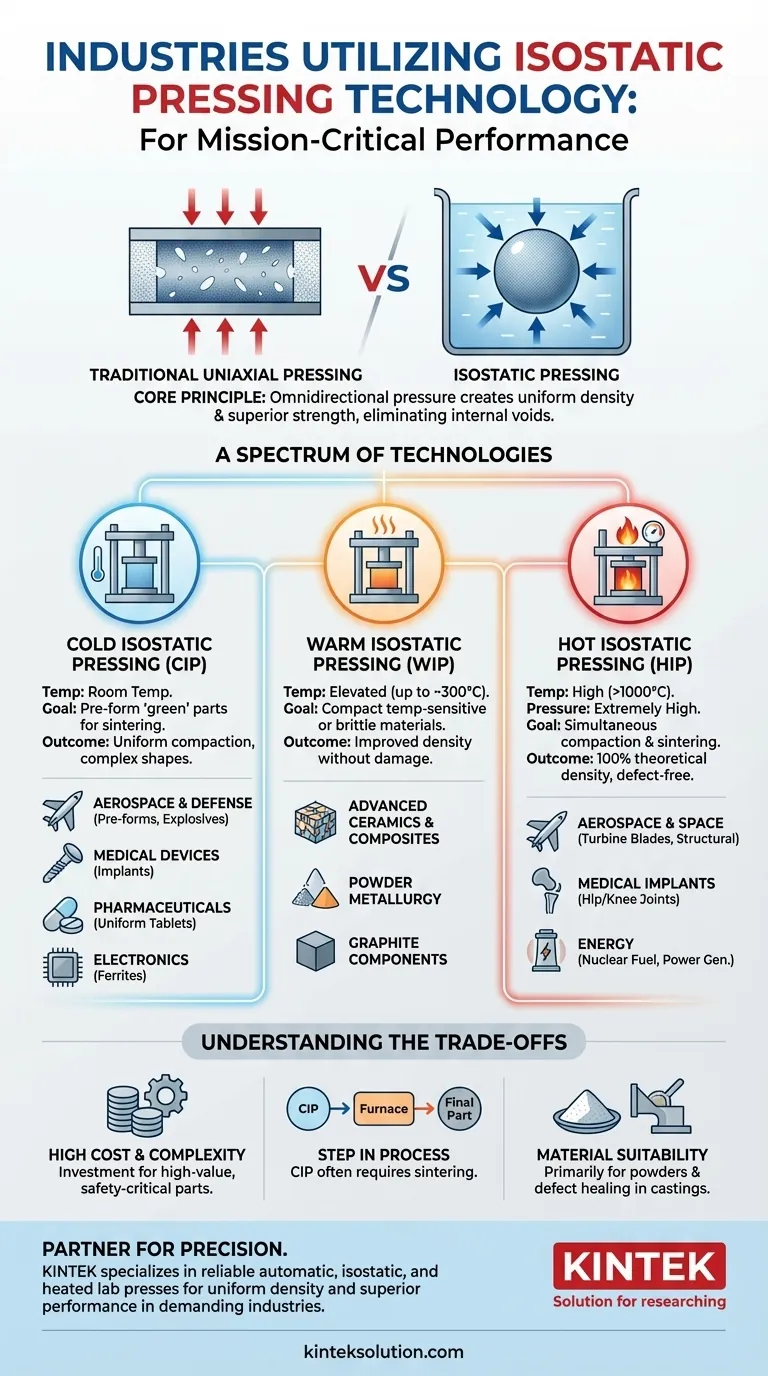

La raison principale pour laquelle le pressage isostatique est si largement adopté est son principe fondamental : appliquer une pression égale dans toutes les directions. Cela élimine les vides internes et les faiblesses structurelles courants dans la fabrication traditionnelle, ce qui en fait la méthode privilégiée pour créer des pièces critiques aux géométries complexes et d'une fiabilité inégalée.

Le principe fondamental : Pourquoi la pression uniforme est importante

Le pressage traditionnel, connu sous le nom de pressage uniaxial, applique une force dans une ou deux directions. Cela peut créer des gradients de densité et des contraintes internes, laissant des points faibles cachés à l'intérieur d'un composant. Le pressage isostatique résout ce problème fondamental.

L'avantage isostatique

En submergeant un composant scellé dans un moule flexible dans un fluide (soit un liquide, soit un gaz), puis en mettant ce fluide sous pression, la pression est exercée uniformément sur toute la surface du composant.

Cette force omnidirectionnelle garantit que chaque partie du composant est compactée de manière égale. Il en résulte une microstructure très uniforme, exempte de vides internes, ce qui se traduit directement par des propriétés mécaniques supérieures telles que la résistance, la durabilité et la résistance à la fatigue.

Un éventail de technologies pour des besoins divers

Le pressage isostatique n'est pas un processus unique mais une famille de technologies, chacune adaptée à différents matériaux et objectifs finaux. Le choix entre elles dépend entièrement de la température requise et des propriétés finales souhaitées pour le composant.

Pressage isostatique à froid (CIP) : La fondation

Le Pressage isostatique à froid (CIP) est effectué à ou près de la température ambiante. Il est souvent utilisé pour compacter des matériaux en poudre en une pièce "crue" – un composant solide avec suffisamment d'intégrité pour être manipulé mais qui nécessite un processus de chauffage ultérieur (frittage) pour atteindre sa résistance finale.

Le CIP est largement utilisé dans les industries de l'aérospatiale, de la défense, de l'automobile et du médical pour le préformage de pièces complexes. C'est également la norme dans l'industrie pharmaceutique pour la création de comprimés uniformes, dans les explosifs pour assurer des propriétés de détonation constantes, et dans la production de composants de combustible nucléaire et de ferrites électroniques.

Pressage isostatique à chaud (WIP) : Le spécialiste sensible à la température

Le Pressage isostatique à chaud (WIP) fonctionne à des températures modérément élevées, généralement jusqu'à quelques centaines de degrés Celsius. Ce processus est idéal pour les matériaux trop fragiles pour être compactés efficacement à température ambiante, mais qui seraient endommagés par une chaleur très élevée.

Le WIP est crucial dans des secteurs spécifiques de la métallurgie des poudres, des céramiques avancées et des composites. Il est également appliqué pour améliorer la densité des moulages et pour fabriquer des composants en graphite haut de gamme utilisés dans des environnements industriels exigeants.

Pressage isostatique à chaud (HIP) : Pour des performances ultimes

Le Pressage isostatique à chaud (HIP) est la variante la plus puissante, combinant une pression extrêmement élevée avec une température élevée (jusqu'à 2 000°C ou plus). Ce processus compacte et fritte simultanément le matériau, capable d'atteindre 100 % de la densité théorique maximale.

Le HIP est la technologie définitive pour les applications les plus exigeantes. Dans l'aérospatiale et l'exploration spatiale, il est utilisé pour créer des aubes de turbine de moteurs à réaction et des composants structurels sans défauts. Dans le domaine médical, il produit des implants ultra-fiables et durables comme les prothèses de hanche et de genou. Le secteur de l'énergie s'appuie également sur lui pour les composants de production d'énergie et d'exploration pétrolière et gazière.

Comprendre les compromis

Bien que le pressage isostatique offre des avantages inégalés, ce n'est pas une solution universelle. Son utilisation est dictée par un équilibre clair entre les exigences de performance et la complexité et le coût.

Coût et complexité élevés

L'équipement de pressage isostatique, en particulier pour le WIP et le HIP, représente un investissement en capital significatif. Les cycles de traitement peuvent également être longs, ce qui le rend plus coûteux que les méthodes de fabrication conventionnelles. Pour cette raison, il est presque exclusivement réservé aux composants de grande valeur où la performance et la sécurité sont les principaux moteurs.

Une étape dans un processus plus large

Le CIP est rarement une étape finale. C'est une méthode de consolidation utilisée pour créer une préforme qui doit ensuite subir un frittage ou un cycle HIP final. Comprendre ce flux de travail est crucial, car le pressage isostatique est profondément intégré au domaine plus large de la métallurgie des poudres.

Tous les matériaux ne conviennent pas

Le processus repose sur un moule flexible pour transmettre la pression à la pièce. Le matériau pressé doit être sous une forme pouvant être consolidée, c'est pourquoi il est si étroitement associé aux poudres métalliques, céramiques et polymères. Bien que le HIP puisse être utilisé pour réparer les défauts dans les moulages solides, l'application principale est la consolidation des poudres.

Faire le bon choix pour votre objectif industriel

La décision d'utiliser le pressage isostatique, et quel type utiliser, est entièrement motivée par les exigences de performance finales du composant.

- Si votre objectif principal est de produire des pièces brutes "près de la forme finale" pour le frittage ultérieur : Le CIP est le point de départ le plus efficace et le plus courant pour les géométries complexes.

- Si votre objectif principal est d'éliminer la porosité et d'atteindre une densité maximale dans des pièces moulées critiques ou des composants en poudre : Le HIP est la solution définitive pour une résistance et une fiabilité inégalées.

- Si votre objectif principal est de consolider des poudres spécialisées qui nécessitent une chaleur modérée pour la plasticité : Le WIP offre une solution sur mesure qui évite les extrêmes du CIP et du HIP.

- Si votre objectif principal est la production de masse d'articles simples et uniformes comme des produits pharmaceutiques ou des céramiques : Le CIP offre la cohérence et le compactage uniforme nécessaires à l'échelle industrielle.

En fin de compte, comprendre les distinctions entre ces méthodes de pressage vous permet de sélectionner l'outil précis nécessaire pour atteindre une performance matérielle inégalée.

Tableau récapitulatif :

| Industrie | Applications courantes | Type de pressage principal |

|---|---|---|

| Aérospatiale | Aubes de turbine de moteur à réaction, composants structurels | HIP, CIP |

| Médical | Implants artificiels (hanches, genoux), dispositifs médicaux | HIP, CIP |

| Défense | Pièces critiques, explosifs | CIP |

| Énergie | Combustible nucléaire, composants de production d'énergie | HIP, CIP |

| Automobile | Préformes complexes, pièces haute résistance | CIP |

| Électronique | Ferrites, matériaux avancés | CIP |

| Pharmaceutique | Comprimés uniformes | CIP |

| Céramique et chimie | Céramiques avancées, composites | WIP, CIP |

Prêt à améliorer les capacités de votre laboratoire avec un pressage isostatique fiable ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux besoins exigeants des industries comme l'aérospatiale, le médical et l'énergie. Nos solutions offrent une densité uniforme, une résistance supérieure et des performances inégalées pour vos applications critiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire et stimuler votre efficacité de fabrication !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

- Moule de presse rond bidirectionnel de laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie

- Quelle est la fonction principale d'une presse isostatique à froid ? Améliorer la luminescence dans la synthèse des terres rares

- Quelles sont les fonctions spécifiques d'une presse hydraulique de laboratoire et d'une CIP ? Optimiser la préparation des nanoparticules de zircone

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires