Pour obtenir une relation pression-densité identique lors du compactage isostatique, vous devez assurer une cohérence absolue à la fois des caractéristiques de la poudre de départ et des paramètres du processus pour chaque cycle. C'est la répétition parfaite de l'état initial du matériau et des forces appliquées qui produit une courbe de compactage reproductible.

Le défi principal n'est pas de découvrir une condition unique, mais de mettre en œuvre un contrôle rigoureux du processus. La relation pression-densité est l'empreinte digitale d'un matériau ; pour obtenir la même empreinte, vous devez commencer avec le même doigt (la poudre) et appuyer de la même manière (le processus).

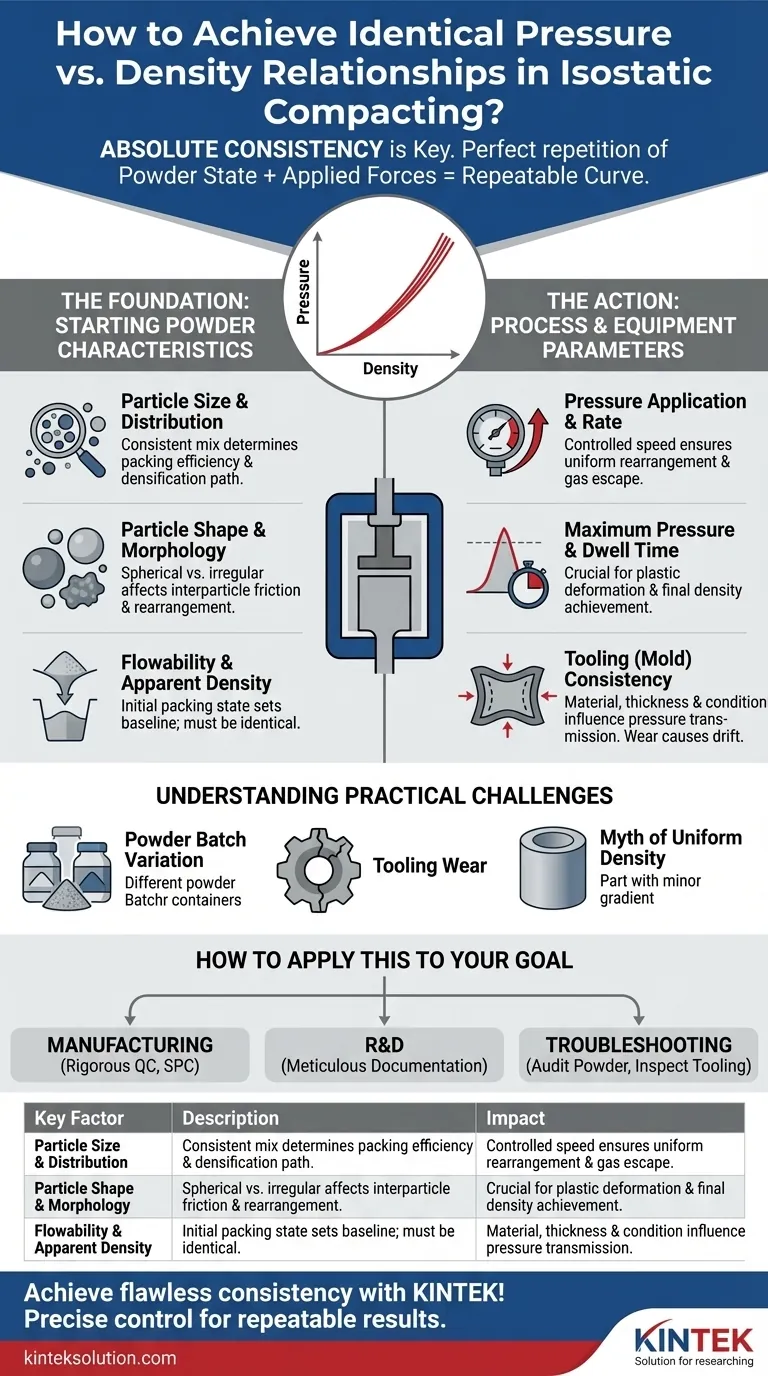

La base : Caractéristiques de la poudre de départ

La densité finale d'une pièce compactée est fondamentalement dictée par les propriétés de la poudre avec laquelle vous commencez. Toute variation à ce niveau entraînera directement une déviation dans la courbe pression-densité.

Taille et distribution des particules

La taille des particules de poudre et le mélange de différentes tailles déterminent l'efficacité avec laquelle elles peuvent s'assembler. Une distribution granulométrique cohérente et bien définie est essentielle pour remplir les vides entre les particules plus grandes, ce qui est un mécanisme principal de densification.

Forme et morphologie des particules

Les particules sphériques ont tendance à s'écouler et à s'emballer de manière plus prévisible que les particules irrégulières, anguleuses ou floconneuses. Le frottement entre les particules — connu sous le nom de frottement interparticulaire — est plus faible pour les sphères, ce qui leur permet de se réorganiser plus facilement sous pression.

Fluidité et densité apparente

La densité de départ de la poudre dans le moule avant l'application de toute pression est appelée la densité apparente. Cet état de compactage initial est votre référence. Pour obtenir une courbe reproductible, la densité apparente doit être identique pour chaque cycle, ce qui nécessite une poudre aux caractéristiques d'écoulement constantes.

L'action : Paramètres de processus et d'équipement

Une fois la poudre dans le moule, la manière dont vous appliquez la pression régit le chemin vers la densité finale. L'incohérence du processus est la deuxième source majeure de variation.

Application et taux de pression

La vitesse à laquelle vous augmentez la pression est une variable critique. Un taux de pressurisation contrôlé et reproductible garantit que tout gaz piégé peut s'échapper et que les particules ont le temps de se réorganiser uniformément. Une application soudaine de pression peut entraîner des gradients de densité.

Pression maximale et temps de maintien

Bien que cela semble évident, atteindre exactement la même pression de pointe est non négociable. De plus, le temps de maintien — la durée pendant laquelle le composant est maintenu à la pression maximale — est également crucial. Cette période permet une déformation plastique dépendante du temps et un réarrangement des particules, augmentant ainsi davantage la densité.

Cohérence de l'outillage (moule)

Le moule flexible utilisé dans le pressage isostatique est un élément clé du système. Son matériau, son épaisseur et son âge affectent tous la manière dont la pression est transmise à la poudre. Un moule usé, raidi ou modifié ne produira pas les mêmes résultats qu'un moule neuf.

Comprendre les défis pratiques

Dans un environnement de fabrication ou de recherche réel, l'obtention d'une relation "identique" théoriquement est un idéal. L'objectif pratique est de maintenir la relation dans une fenêtre de processus étroite et statistiquement contrôlée.

Variation de lot à lot de poudre

C'est l'une des sources les plus courantes de dérive du processus. La poudre provenant d'un lot de fabrication différent, ou même d'un fournisseur différent, peut présenter de subtiles variations de taille, de forme ou de pureté des particules qui altèrent considérablement le comportement de compactage.

Le mythe de la densité uniforme

Bien que le pressage isostatique produise une densité particulièrement uniforme par rapport à d'autres méthodes, des gradients mineurs peuvent toujours exister. L'objectif est de rendre ces gradients reproductibles. Des facteurs tels que la technique de chargement de la poudre et la conception du moule peuvent influencer cela.

Usure et dégradation de l'outillage

Les moules en élastomère sont des consommables. Ils se fatiguent, s'étirent et se raidissent à chaque cycle. Cette dégradation est graduelle mais inévitable, et elle entraînera une dérive de la relation pression-densité tout au long de la vie de l'outil.

Comment appliquer cela à votre objectif

Votre stratégie pour atteindre la cohérence dépend de votre objectif. Utilisez ces principes pour concentrer vos efforts là où ils auront le plus d'impact.

- Si votre objectif principal est la fabrication en grand volume : Mettez en œuvre un contrôle qualité rigoureux à la réception pour tous les lots de poudre et utilisez le contrôle statistique des processus (CSP) pour surveiller le processus, signalant toute déviation en temps réel.

- Si votre objectif principal est la recherche et le développement : Documentez méticuleusement toutes les caractéristiques de la poudre (taille, forme, morphologie, pureté) et les paramètres du processus (taux de pression, temps de maintien) pour chaque expérience afin de garantir que vos résultats sont valides et reproductibles.

- Si votre objectif principal est de résoudre les incohérences de processus : Commencez par auditer votre approvisionnement en poudre pour détecter les variations de lot à lot et inspectez votre outillage pour l'usure, car ce sont les coupables les plus fréquents.

En contrôlant systématiquement ces variables de poudre et de processus, vous pouvez assurer une relation pression-densité stable et prévisible pour vos composants.

Tableau récapitulatif :

| Facteur clé | Description | Impact sur la relation Pression-Densité |

|---|---|---|

| Taille et distribution des particules | Mélange cohérent de tailles de particules | Détermine l'efficacité de l'emballage et le chemin de densification |

| Forme et morphologie des particules | Formes sphériques vs irrégulières | Affecte le frottement interparticulaire et le réarrangement sous pression |

| Fluidité et densité apparente | État initial de l'emballage de la poudre | Établit la référence pour la densité ; doit être identique pour la reproductibilité |

| Application et taux de pression | Vitesse d'augmentation de la pression | Assure un réarrangement uniforme des particules et l'échappement des gaz |

| Pression maximale et temps de maintien | Pression de pointe et durée de maintien | Crucial pour la déformation plastique et l'atteinte de la densité finale |

| Cohérence de l'outillage (moule) | Matériau, épaisseur et état du moule | Influence la transmission de la pression ; l'usure entraîne une dérive des résultats |

Obtenez une cohérence impeccable dans vos processus de compactage isostatique avec KINTEK ! Nos presses de laboratoire spécialisées, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, sont conçues pour offrir un contrôle précis des relations pression-densité. Que vous soyez en fabrication à grand volume, en R&D ou en dépannage, l'équipement KINTEK garantit des résultats reproductibles en maintenant des paramètres de poudre et de processus stricts. Ne laissez pas les variations vous freiner —contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent améliorer l'efficacité de votre laboratoire et la qualité de vos produits !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Comment le pressage isostatique à froid est-il utilisé dans la production de métaux réfractaires ? Maîtriser la consolidation de matériaux à haute densité

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme

- Quels avantages une presse isostatique à froid de laboratoire offre-t-elle par rapport au pressage uniaxial pour le NASICON ? Obtenir une densité uniforme