Essentiellement, le pressage isostatique excelle là où les méthodes conventionnelles montrent leurs limites en appliquant une pression uniforme dans toutes les directions. Cette différence fondamentale lui permet de créer des pièces dotées d'une densité uniforme supérieure et de géométries complexes impossibles à réaliser avec le pressage par matrice traditionnel. Il est particulièrement efficace pour les matériaux en poudre difficiles à compacter, produisant des composants très proches de leurs dimensions finales, minimisant ainsi les déchets et le post-traitement.

L'avantage fondamental du pressage isostatique n'est pas une seule caractéristique, mais une cascade d'avantages découlant tous d'un seul principe : appliquer la pression également sous toutes les directions. Cela élimine les compromis inhérents au pressage à partir d'un seul axe, ouvrant de nouvelles possibilités en matière de performance des matériaux et de conception des composants.

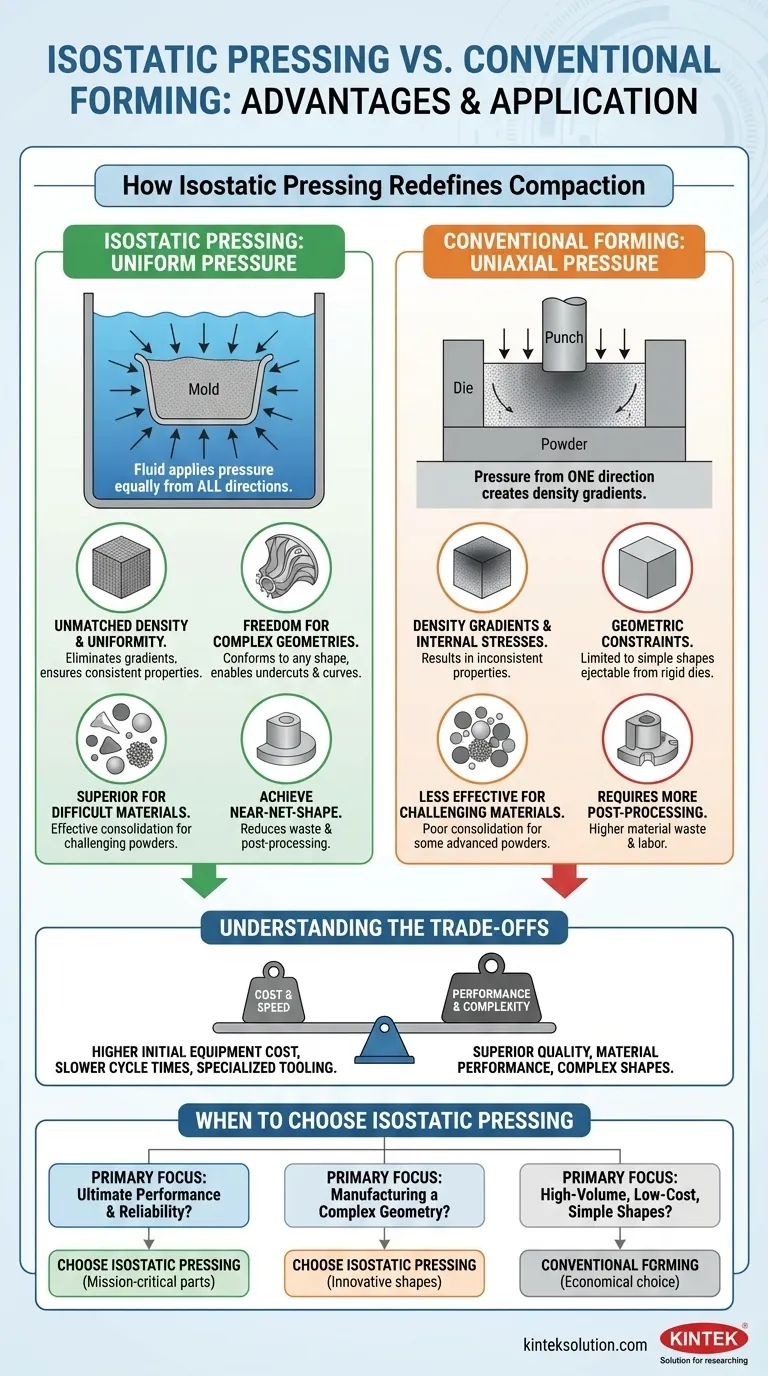

Comment le pressage isostatique redéfinit le compactage

Pour comprendre ses avantages, il faut d'abord saisir en quoi le pressage isostatique diffère fondamentalement des techniques conventionnelles comme le pressage uniaxiale (à axe unique).

Le principe de la pression uniforme

Le pressage conventionnel utilise une matrice rigide et un poinçon pour compacter la poudre à partir d'une seule direction. Imaginez marcher sur une boîte de sucre ; le sucre directement sous votre pied devient dense, mais le sucre sur les bords reste meuble. Cela crée des gradients de densité et des contraintes internes.

Le pressage isostatique, en revanche, submerge un moule flexible rempli de poudre dans un fluide. Ce fluide est ensuite pressurisé, exerçant une force égale sur chaque point de la surface du moule. C'est comme serrer un ballon scellé rempli de poudre dans votre poing : la pression est constante partout.

Élimination des vides internes et des défauts

Étant donné que la pression est appliquée uniformément, elle fait s'effondrer efficacement les poches d'air et les vides entre les particules de poudre dans l'ensemble du composant. Ce processus aboutit à une pièce « verte » (une pièce non frittée) dotée d'une densité exceptionnellement élevée et constante avant même d'être introduite dans un four pour le frittage.

Avantages clés en pratique

Ce mécanisme unique se traduit directement par des avantages tangibles en matière de fabrication et de performance qui sont souvent inatteignables avec d'autres méthodes.

Densité et uniformité inégalées

L'absence de gradients de densité signifie que la pièce frittée finale présente des propriétés matérielles très prévisibles et uniformes, telles que la résistance et la conductivité thermique. Cette uniformité est essentielle pour les applications de haute performance dans l'aérospatiale, le médical et la défense, où des défauts cachés peuvent entraîner une défaillance catastrophique.

Liberté pour les géométries complexes

Puisque le « poinçon » est un fluide, il peut épouser n'importe quelle forme. Cela supprime les contraintes géométriques des matrices rigides. Les concepteurs peuvent créer des pièces avec des courbes complexes, des contre-dépouilles et des cavités internes qu'il serait impossible de presser et d'éjecter d'une matrice traditionnelle.

Performance supérieure pour les matériaux difficiles

Les matériaux tels que les céramiques techniques, les métaux réfractaires et certains composites ne se compactent pas bien sous une pression uniaxiale. Le pressage isostatique est très efficace pour consolider ces matériaux difficiles, forçant les particules à se rapprocher pour atteindre la densité élevée requise pour leur bon fonctionnement.

Obtention de composants de forme quasi finale (Near-Net-Shape)

En combinant une grande précision dimensionnelle avec la capacité de former des formes complexes, le pressage isostatique produit des pièces très proches de leur forme finale (nette). Cela réduit considérablement, voire élimine, la nécessité d'un usinage secondaire coûteux et chronophage, permettant d'économiser à la fois sur les matériaux et sur les coûts de main-d'œuvre.

Comprendre les compromis

Aucun processus n'est universellement supérieur. Reconnaître les compromis est essentiel pour prendre une décision éclairée.

Coût d'équipement initial plus élevé

Les systèmes de pressage isostatique, qui doivent gérer en toute sécurité des pressions extrêmement élevées, représentent un investissement en capital nettement plus important que les presses mécaniques ou hydrauliques conventionnelles.

Cycles plus lents

Le processus de chargement de la poudre, de scellement de la cuve sous pression, de pressurisation, de dépressurisation et de déchargement est intrinsèquement plus lent que la course rapide d'une presse uniaxiale. Cela le rend moins adapté aux produits nécessitant un rendement extrêmement élevé à faible coût.

Considérations relatives à l'outillage

Bien que les moules flexibles permettent la complexité, ils peuvent avoir une durée de vie plus courte que les matrices en acier trempé utilisées dans le pressage conventionnel. La conception et la fabrication de ces outillages flexibles nécessitent une expertise spécialisée.

Le pressage isostatique est-il adapté à votre application ?

Le choix de la technique de formage appropriée nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est la performance et la fiabilité ultimes : Le pressage isostatique est le choix évident pour créer des pièces critiques avec la densité et l'uniformité les plus élevées possibles.

- Si votre objectif principal est la fabrication d'une géométrie complexe : Le pressage isostatique offre une liberté de conception qu'aucune autre méthode de compactage ne peut égaler, permettant des formes de composants innovantes.

- Si votre objectif principal est la production à haut volume et à faible coût de formes simples : Le pressage conventionnel sera presque toujours plus économique en raison de ses temps de cycle plus rapides et de son coût d'équipement inférieur.

En fin de compte, choisir le pressage isostatique est une décision stratégique visant à privilégier la qualité des pièces, la performance des matériaux et la complexité géométrique par rapport à la vitesse de production brute.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Densité uniforme | Élimine les gradients de densité et les contraintes internes pour des propriétés matérielles constantes. |

| Géométries complexes | Permet des formes avec des courbes, des contre-dépouilles et des cavités impossibles avec les matrices traditionnelles. |

| Matériaux difficiles | Efficace pour compacter les céramiques techniques, les métaux réfractaires et les composites. |

| Forme quasi finale | Produit des pièces proches des dimensions finales, minimisant l'usinage et les déchets. |

| Compromis | Coût d'équipement plus élevé, cycles plus lents et considérations relatives à l'outillage spécialisé. |

Prêt à améliorer les capacités de votre laboratoire grâce au pressage isostatique ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux besoins des laboratoires travaillant avec des matériaux avancés. Nos solutions offrent une densité supérieure, des géométries complexes et une réduction des déchets pour les applications haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements peuvent optimiser vos processus et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle essentielle pour les corps bruts de céramique ? Atteindre une grande transparence optique

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle

- Pourquoi un traitement par presse isostatique à froid (CIP) est-il généralement ajouté après le pressage axial ? Améliorer la densité de la céramique