En substance, le pressage isostatique à froid (CIP) améliore les propriétés mécaniques des matériaux en éliminant les incohérences internes. Le processus applique une pression égale dans toutes les directions sur une poudre compactée, ce qui se traduit par une densité exceptionnellement uniforme. Cette densité uniforme crée une microstructure homogène, exempte des points de faiblesse internes qui conduisent généralement à une défaillance sous contrainte.

L'avantage principal du CIP n'est pas seulement d'atteindre une densité élevée, mais d'atteindre une densité uniforme. Cette uniformité microstructurale est la cause directe de l'amélioration de la résistance, de la ductilité et de la fiabilité du composant final.

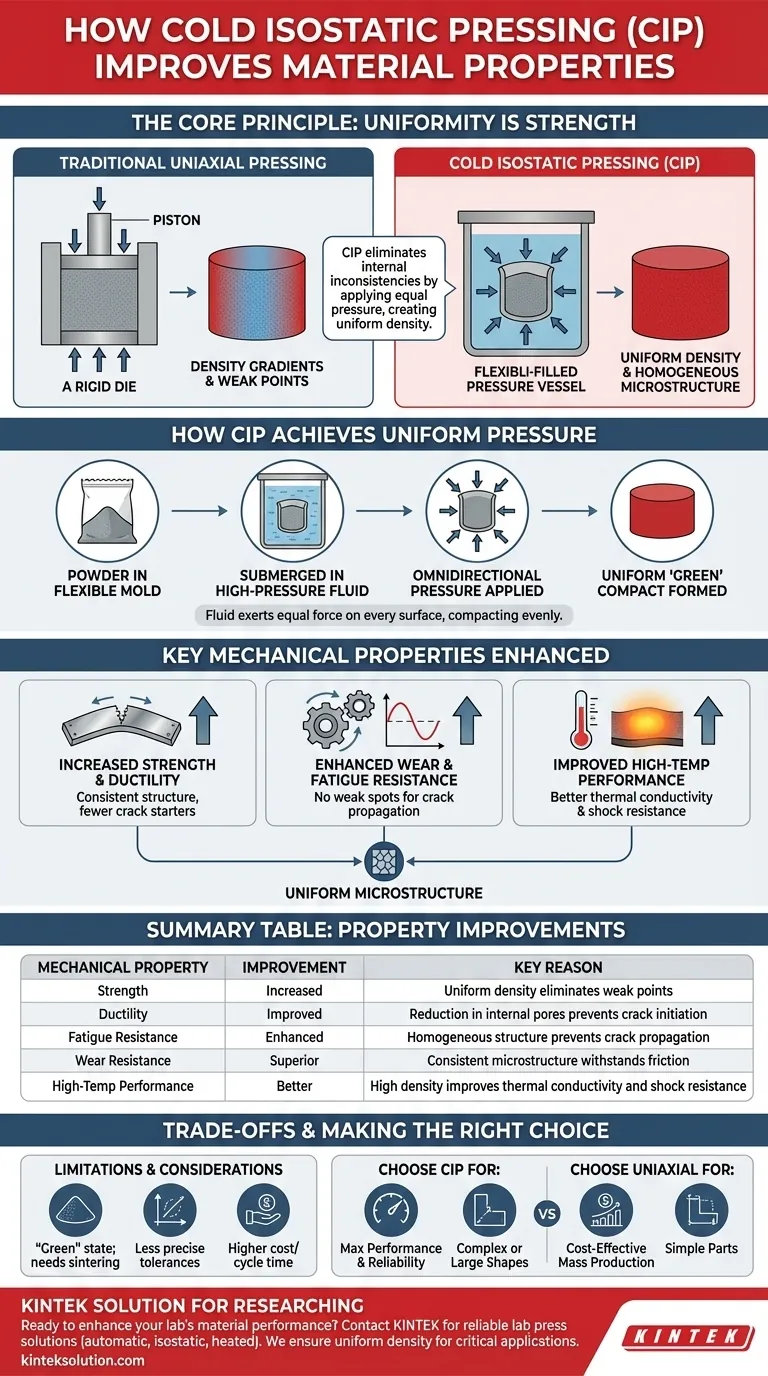

Le principe de base : L'uniformité est la force

Pour comprendre pourquoi le CIP est si efficace, nous devons examiner comment il diffère des méthodes de pressage traditionnelles. La clé est l'application de la pression.

Comment le CIP réalise une pression uniforme

Dans le CIP, un matériau en poudre est scellé dans un moule flexible et élastomère. Ce moule est ensuite immergé dans un fluide à l'intérieur d'une chambre à haute pression. Lorsque le fluide est mis sous pression, il exerce une force égale sur chaque surface du moule simultanément.

Ceci est fondamentalement différent du pressage uniaxial, où la pression est appliquée à partir d'une ou deux directions seulement. La pression enveloppante du CIP garantit que chaque partie du composant est compactée au même degré.

Élimination des vides internes et des gradients de densité

Le pressage uniaxial crée souvent des gradients de densité, où les zones les plus proches du poinçon sont plus denses que le centre ou les bords éloignés. Ces gradients sont des points de faiblesse internes.

La pression isostatique du CIP élimine pratiquement ces gradients. Elle fait s'effondrer les vides et tasse uniformément les particules dans tout le volume de la pièce, créant une pièce « verte » avec une densité constante.

Le résultat : Une microstructure homogène

La performance mécanique d'un matériau est dictée par sa microstructure. En supprimant les variations de densité, le CIP produit une structure très homogène.

Lorsqu'une charge est appliquée à une pièce homogène, la contrainte est répartie uniformément sur le matériau. Dans une pièce présentant des vides ou des gradients de densité, la contrainte se concentre sur ces points faibles, entraînant une initiation de fissure et une défaillance prématurée.

Principales propriétés mécaniques améliorées par le CIP

La microstructure uniforme créée par le CIP se traduit directement par des améliorations mesurables des propriétés mécaniques critiques.

Augmentation de la résistance et de la ductilité

En assurant une structure dense et cohérente, le CIP augmente la résistance à la traction ultime et la dureté du matériau.

Simultanément, en éliminant les pores internes qui agissent comme amorces de fissure, le matériau peut souvent subir plus de déformation plastique avant la rupture. Cela se traduit par une ductilité améliorée, une propriété critique pour les composants qui doivent se plier ou fléchir sans se casser.

Résistance accrue à l'usure et à la fatigue

Pour les composants soumis à des contraintes répétitives (fatigue) ou à une friction de surface (usure), l'uniformité est primordiale.

Une structure homogène offre une durée de vie en fatigue supérieure car il n'y a pas de points faibles intégrés pour que les fissures se forment et se propagent. Ceci est particulièrement crucial pour les métaux réfractaires comme le tungstène et le molybdène utilisés dans les applications de haute performance.

Amélioration des performances à haute température

Le CIP est fréquemment utilisé pour les céramiques avancées et les métaux réfractaires qui fonctionnent à des températures extrêmes.

La densité uniforme et élevée obtenue par le CIP améliore la conductivité thermique et la résistance au choc thermique. L'absence de porosité signifie que le matériau est plus robuste et moins susceptible de se dégrader à haute température.

Comprendre les compromis et les limites

Bien que puissant, le CIP n'est pas une solution universelle. Reconnaître son contexte est essentiel pour l'utiliser efficacement.

C'est un processus à l'état « vert »

Le CIP crée une pièce compacte « verte », dense mais fragile. Les particules sont emboîtées mécaniquement mais ne sont pas encore liées entre elles.

Cette pièce verte nécessite presque toujours une étape de frittage ultérieure à haute température. Pendant le frittage, les particules fusionnent et la pièce acquiert sa force et ses propriétés finales. Le CIP est une étape de formage, pas une étape de production finale.

Contrôle de la forme et des tolérances

L'utilisation d'un moule flexible signifie que les dimensions finales d'une pièce CIPée ne sont pas aussi précises que celles obtenues par pressage à matrice rigide ou moulage par injection.

Les caractéristiques complexes ou à tolérances serrées nécessitent souvent un usinage de la pièce verte ou frittée, ce qui ajoute au coût et au temps de fabrication.

Temps de cycle et coût

Les systèmes CIP représentent un investissement en capital important, et le temps de cycle du processus — qui comprend le chargement, la pressurisation, la dépressurisation et le déchargement — est généralement plus long que celui de méthodes plus rapides comme le pressage uniaxial. Cela le rend mieux adapté aux composants de grande valeur plutôt qu'aux pièces à faible coût et à grand volume.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de compactage dépend entièrement des exigences de performance et des contraintes économiques de votre projet.

- Si votre objectif principal est la performance et la fiabilité maximales : Le CIP est le choix supérieur pour créer une microstructure uniforme essentielle pour les applications critiques où la défaillance est inacceptable.

- Si votre objectif principal est la production de formes complexes ou grandes : Le CIP excelle à compacter uniformément les pièces avec un rapport d'aspect élevé ou des géométries complexes impossibles à former avec une pression uniaxiale.

- Si votre objectif principal est la production en série rentable de pièces simples : Le pressage à matrice uniaxiale traditionnel peut être une solution plus économique si l'intégrité matérielle absolue la plus élevée n'est pas requise.

En fin de compte, exploiter le CIP est une décision de privilégier l'intégrité microstructurale comme fondement d'une performance mécanique supérieure.

Tableau récapitulatif :

| Propriété mécanique | Amélioration avec le CIP | Raison clé |

|---|---|---|

| Résistance | Augmentée | La densité uniforme élimine les points faibles |

| Ductilité | Améliorée | La réduction des pores internes empêche l'initiation de fissures |

| Résistance à la fatigue | Améliorée | La structure homogène empêche la propagation des fissures |

| Résistance à l'usure | Supérieure | La microstructure constante résiste à la friction |

| Performance à haute température | Meilleure | La densité élevée améliore la conductivité thermique et la résistance aux chocs |

Prêt à améliorer les performances des matériaux de votre laboratoire grâce à un compactage fiable ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins des laboratoires recherchant des propriétés mécaniques supérieures dans des matériaux tels que les céramiques et les métaux réfractaires. Nos solutions assurent une densité uniforme et une durabilité améliorée pour vos applications critiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quelle est la fonction du pressage isostatique à froid (CIP) après le pressage à chaud de l'AlON ? Améliorer la densité et la clarté.

- Quel rôle les presses isostatiques à froid de laboratoire électriques jouent-elles dans les contextes industriels ? Pont entre la R&D et la fabrication avec précision

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir une précision dans la formation de feuilles métalliques ultra-minces

- Comment une presse isostatique à froid (CIP) contribue-t-elle au graphite isostatique pour les conteneurs PCM ? Atteindre une uniformité maximale

- Quel est l'objectif principal de l'utilisation d'une presse isostatique à froid (CIP) pour le carbure de silicium (SiC) ? Maximiser la densité maintenant

- Pourquoi une presse isostatique de laboratoire est-elle recommandée pour les cibles céramiques ? Assurer la précision de l'ingénierie des contraintes

- Quels sont les avantages de l'utilisation d'une presse isostatique par rapport au pressage à sec ? Atteindre une densité de matériau supérieure

- Pourquoi une presse isostatique haute pression est-elle nécessaire pour les électrolytes LLZO ? Obtenir des corps verts denses et performants