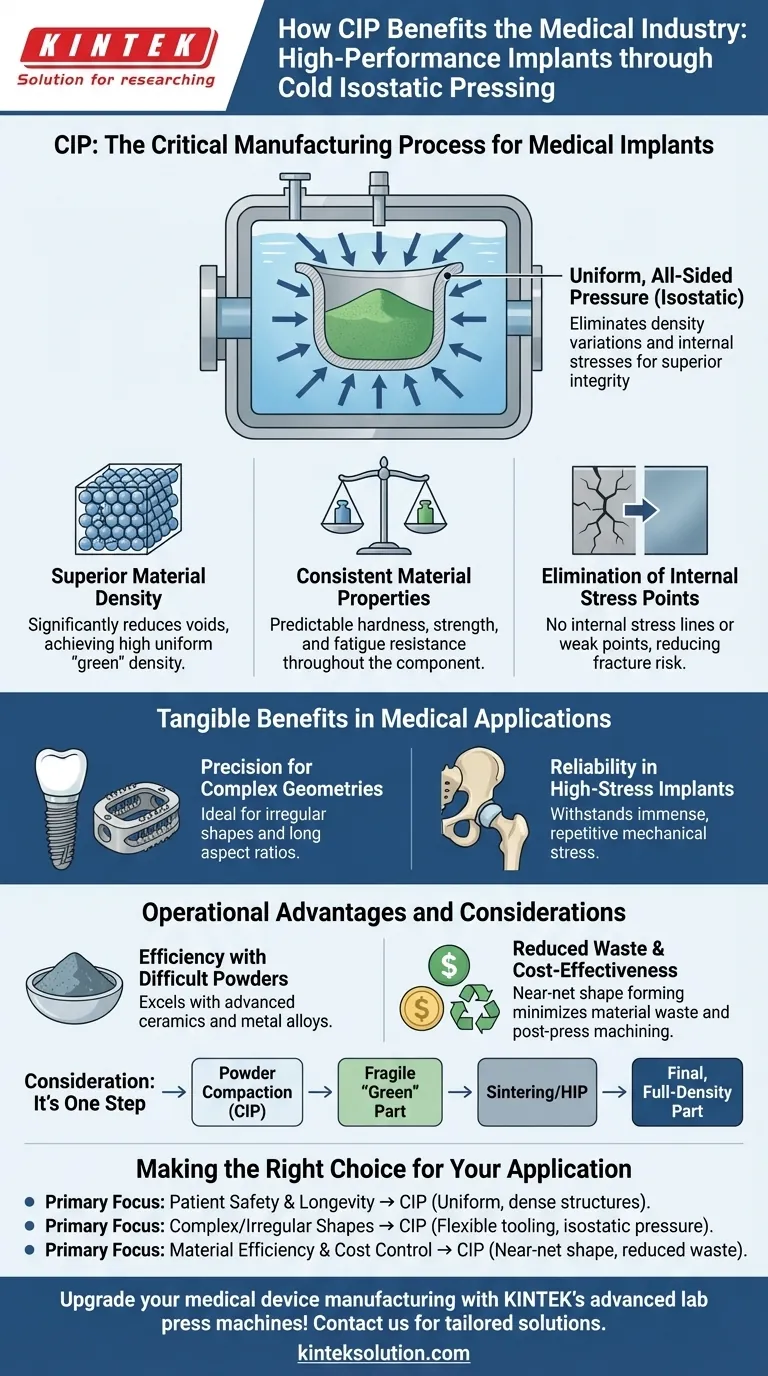

Dans l'industrie médicale, le Pressage Isostatique à Froid (CVI) est un processus de fabrication essentiel pour créer des implants haute performance, tels que ceux utilisés en chirurgie orthopédique et dentaire. Son principal avantage réside dans sa capacité à produire des composants avec une densité, une uniformité et une précision dimensionnelle exceptionnelles, ce qui se traduit directement par une sécurité accrue pour le patient et une fiabilité améliorée du dispositif.

L'avantage fondamental du CVI est son utilisation d'une pression uniforme et multidirectionnelle. Cela élimine les variations de densité et les contraintes internes courantes dans d'autres méthodes de pressage, donnant des implants médicaux avec une intégrité structurelle supérieure et des performances prévisibles.

Pourquoi la pression uniforme change-t-elle la donne pour les implants

Le terme "isostatique" signifie une pression uniforme venant de toutes les directions. Ce principe fondamental est ce qui confère au CVI ses avantages uniques pour la production de composants médicaux critiques.

Atteindre une densité de matériau supérieure

Contrairement au pressage traditionnel, qui applique la force à partir d'une ou deux directions, le CVI submerge un moule souple rempli de poudre dans un fluide et pressurise toute la chambre. Cette compression multidirectionnelle compacte la poudre plus efficacement, réduisant significativement les vides et atteignant une densité "verte" plus élevée et plus uniforme avant l'étape finale de frittage (chauffage).

Assurer des propriétés matérielles cohérentes

L'intégrité structurelle d'un implant dépend de la cohérence de ses propriétés matérielles. La densité uniforme obtenue par le CVI garantit que des caractéristiques telles que la dureté, la résistance et la résistance à la fatigue sont prévisibles sur l'ensemble du composant, de la surface au cœur.

Éliminer les points de contrainte internes

Le pressage directionnel peut créer des lignes de contrainte internes et des plans de cisaillement — des points faibles microscopiques d'où une fracture pourrait un jour provenir. La pression douce et uniforme du CVI compacte la poudre sans introduire ces contraintes internes, réduisant considérablement le risque de défaillance catastrophique de l'implant lors d'une utilisation à long terme.

Les avantages tangibles dans les applications médicales

Les avantages théoriques du CVI se traduisent directement par des bénéfices pratiques pour la fabrication de dispositifs médicaux sûrs et efficaces.

Précision pour les géométries complexes

Le CVI est exceptionnellement bien adapté à la production de composants avec des formes irrégulières ou un rapport d'aspect long, tels que des implants dentaires personnalisés ou des cages de fusion vertébrale. Le moule souple et la pression uniforme permettent la création de géométries complexes qui seraient difficiles ou impossibles à former dans une matrice rigide et uniaxiale.

Fiabilité dans les implants soumis à de fortes contraintes

Les implants orthopédiques pour les hanches et les genoux doivent supporter des contraintes mécaniques immenses et répétitives pendant des décennies. La densité élevée et uniforme et l'absence de points faibles internes font du CVI une méthode idéale pour produire ces composants porteurs de charge, assurant leur fiabilité et leurs performances à long terme.

Sécurité et performance améliorées

Une surface d'implant plus dense et moins poreuse est intrinsèquement plus résistante à l'usure et à la corrosion. Cette finition de surface supérieure, obtenue grâce au CVI, contribue à une meilleure biocompatibilité et à la longévité globale du dispositif dans le corps humain.

Comprendre les avantages opérationnels et les considérations

Au-delà de la qualité du produit final, le CVI offre des avantages opérationnels distincts, mais il est important de comprendre sa place dans le flux de travail de fabrication global.

Efficacité avec les poudres difficiles à presser

De nombreuses céramiques avancées et alliages métalliques utilisés dans les applications médicales sont notoirement difficiles à compacter par des méthodes traditionnelles. Le CVI excelle avec ces matériaux, permettant la production d'implants haute performance à partir des poudres les plus avancées disponibles.

Réduction des déchets et rentabilité

En formant une pièce "verte" très proche de la forme finale souhaitée (proche de la forme finale), le CVI minimise le besoin d'usinage post-pressage intensif. Cela réduit le gaspillage de matériaux, raccourcit le temps de production et diminue les coûts de fabrication globaux, le rendant économiquement viable pour la production à grande échelle.

Considération : C'est une étape dans un processus

Il est crucial de reconnaître que le CVI est une étape de compactage de poudre qui produit une pièce "verte" fragile. Cette pièce doit subir une étape ultérieure de frittage à haute température ou de Pressage Isostatique à Chaud (HIP) pour fusionner les particules et obtenir ses propriétés matérielles finales et à pleine densité. Le succès global dépend de l'optimisation de ce flux de travail complet.

Faire le bon choix pour votre application

Pour déterminer si le CVI est le bon processus, vous devez l'évaluer par rapport à votre objectif de fabrication principal.

- Si votre objectif principal est la sécurité des patients et la longévité du dispositif : La capacité du CVI à créer des structures très uniformes et denses minimise le risque de défaillance de l'implant due à des incohérences matérielles.

- Si votre objectif principal est la fabrication de formes complexes ou irrégulières : L'outillage flexible et la pression isostatique du CVI permettent des géométries de composants qui sont souvent impossibles avec des matrices rigides et uniaxiales.

- Si votre objectif principal est l'efficacité des matériaux et le contrôle des coûts : Le CVI excelle dans la formation de pièces proches de la forme finale à partir de poudres difficiles à presser, réduisant à la fois le gaspillage de matériaux et les coûts d'usinage ultérieurs.

En comprenant ses principes fondamentaux, vous pouvez tirer parti du CVI pour établir une nouvelle norme de qualité et de fiabilité dans la fabrication de vos dispositifs médicaux.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Densité supérieure | Atteint une densité élevée et uniforme dans les implants, réduisant les vides et améliorant l'intégrité structurelle. |

| Propriétés matérielles uniformes | Assure une dureté, une résistance et une résistance à la fatigue cohérentes sur l'ensemble des composants. |

| Élimination des contraintes internes | Prévient les points faibles et réduit le risque de défaillance de l'implant lors d'une utilisation à long terme. |

| Précision pour les géométries complexes | Idéal pour les formes irrégulières telles que les implants dentaires et les cages vertébrales grâce à des moules flexibles. |

| Rentabilité | Réduit le gaspillage de matériaux et les besoins d'usinage grâce à une production proche de la forme finale. |

Améliorez la fabrication de vos dispositifs médicaux avec les presses de laboratoire avancées de KINTEK ! Nos presses de laboratoire automatiques, nos presses isostatiques et nos presses de laboratoire chauffantes sont conçues pour fournir la précision et la fiabilité dont vous avez besoin pour produire des implants haute performance. Que vous vous concentriez sur l'amélioration de la sécurité des patients, la création de géométries complexes ou l'optimisation des coûts, KINTEK propose des solutions sur mesure pour votre laboratoire. Contactez-nous dès aujourd'hui pour découvrir comment notre expertise peut bénéficier à vos projets et stimuler l'innovation dans l'industrie médicale !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Moule de presse rond bidirectionnel de laboratoire

Les gens demandent aussi

- Quelles sont les caractéristiques du processus de pressage isostatique ? Atteindre une densité uniforme pour les pièces complexes

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Quelles sont les spécifications standard des systèmes de pressage isostatique à froid pour la production ? Optimisez votre processus de compaction de matériaux