Le pressage isostatique est la pierre angulaire de la fabrication moderne, car il offre une uniformité inégalée dans la densité des matériaux, ce qui se traduit directement par des performances accrues dans les applications aérospatiales, médicales et industrielles. Contrairement aux méthodes uniaxiales traditionnelles, cette technologie élimine les points faibles et réduit les coûts de post-traitement - des avantages clés que nous allons explorer en détail.

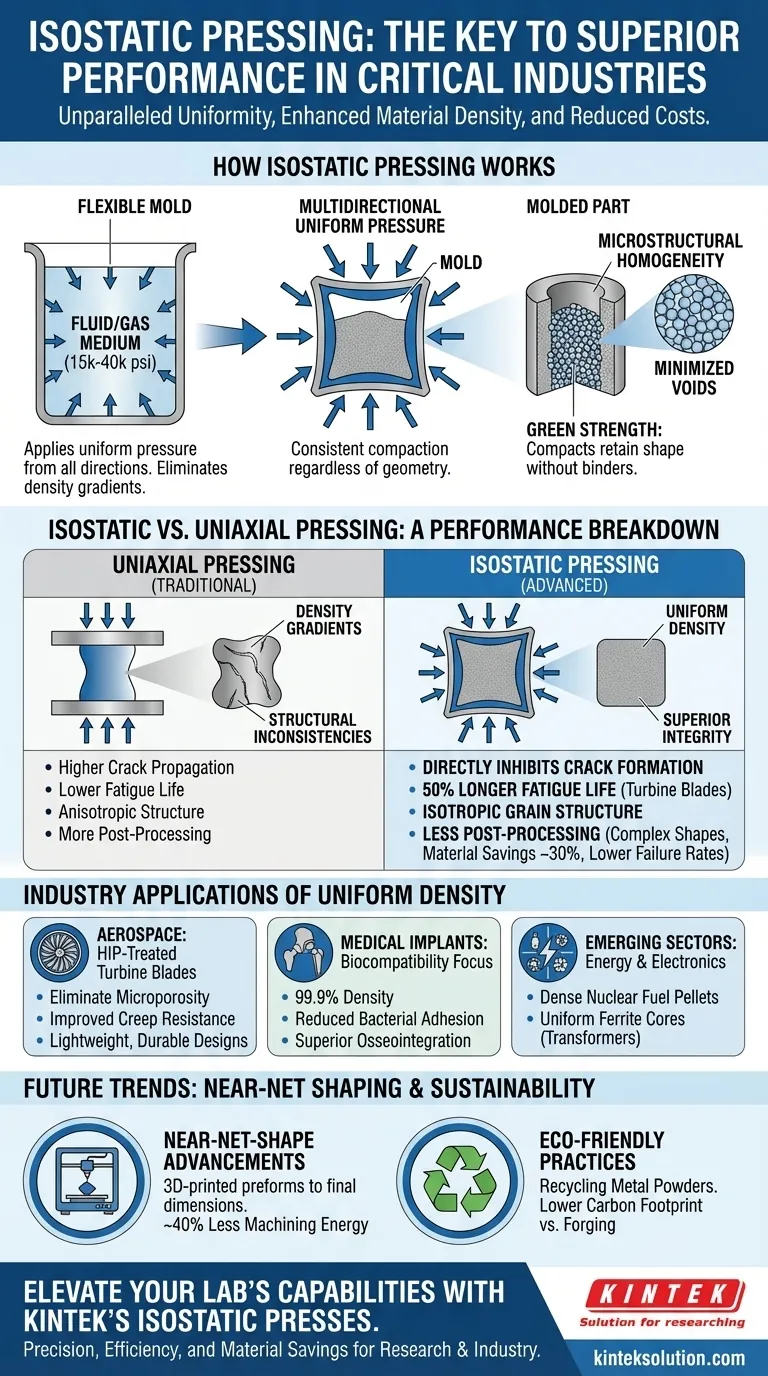

Comment fonctionne le pressage isostatique ?

Dynamique des fluides et compactage multidirectionnel

Le pressage isostatique applique une pression uniforme dans toutes les directions à l'aide d'un liquide ou d'un gaz, ce qui garantit un compactage homogène quelle que soit la géométrie de la pièce. Cette approche multidirectionnelle élimine les gradients de densité communs au pressage uniaxial, où la force appliquée le long d'un seul axe peut entraîner des incohérences structurelles.

Mécanisme clé:

- Un moule souple encapsule un matériau en poudre.

- La pression hydrostatique (généralement de 15 000 à 40 000 psi) comprime les particules de manière uniforme.

- L'absence de frottement entre les parois du moule empêche les variations de densité.

Science des matériaux : De la poudre à la structure dense

Le procédé transforme les poudres en vrac en composants de forme presque en filet avec :

- Homogénéité microstructurale: Les particules se lient uniformément, minimisant les vides.

-

Solidité verte: Les compacts conservent leur forme sans liant, ce qui réduit les distorsions dues au frittage.

Les recherches montrent que cette méthode est idéale pour les alliages fragiles et les poudres fines, qui se fracturent souvent sous l'effet d'une force uniaxiale.

Pressage isostatique ou uniaxial : Ventilation des performances

Intégrité structurelle : Résistance à la propagation des fissures

La densité uniforme du pressage isostatique empêche directement la formation de fissures. Dans les pales de turbine, par exemple, les superalliages traités par HIP présentent les caractéristiques suivantes

- une durée de vie en fatigue 50 % plus longue par rapport à leurs homologues pressés uniaxialement.

- Structure isotrope du grain La structure isotrope du grain est essentielle pour résister aux contraintes multidirectionnelles.

Répercussions sur les coûts d'un post-traitement réduit

- Formes complexes: Élimination de l'usinage pour les caractéristiques telles que les canaux internes.

- Économies de matériaux: La mise en forme proche du filet réduit les déchets de ~30% dans les composants aérospatiaux.

- Taux de défaillance plus faibles: Les implants médicaux présentent moins de défauts après frittage grâce à un retrait uniforme.

Applications industrielles de la densité uniforme

Aérospatiale : Aubes de turbine à homogénéité microstructurale

Le pressage isostatique à chaud (HIP) permet aux aubes de turbines de résister à des températures extrêmes :

- Éliminant la microporosité qui affaiblit la résistance au fluage.

- permettant des conceptions légères sans sacrifier la durabilité.

Implants médicaux : Élimination des points faibles pour la biocompatibilité

Les implants en titane traités par HIP présentent les caractéristiques suivantes

- une densité de 99,9 Les implants en titane traités par HIP présentent une densité de 99,9 %, ce qui réduit les risques d'adhérence bactérienne.

- Une ostéointégration supérieure grâce à une porosité de surface constante.

Secteurs émergents :

- L'énergie: Pastilles de combustible dense pour les réacteurs nucléaires.

- Électronique: Noyaux de ferrite uniformes dans les transformateurs.

Tendances futures : Mise en forme du réseau et durabilité

-

Progrès dans le domaine de la mise en forme des quasi-réseaux:

- Les préformes imprimées en 3D sont pressées isostatiquement aux dimensions finales.

- Réduit l'énergie d'usinage de ~40% dans les pièces automobiles.

-

Pratiques écologiques:

- Recyclage des poudres métalliques sans compromettre la densité.

- Empreinte carbone réduite par rapport au forgeage traditionnel.

Améliorez les capacités de votre laboratoire avec les presses isostatiques de KINTEK -Les presses isostatiques KINTEK sont conçues pour offrir précision, efficacité et économies de matériaux pour la recherche et les applications industrielles. Découvrez comment nos solutions peuvent rationaliser vos processus de fabrication de haute performance.

Guide Visuel

Produits associés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse isostatique à chaud pour la recherche sur les batteries à l'état solide Presse isostatique à chaud

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Articles associés

- Combler le fossé : Comment le pressage à chaud élimine le vide dans les matériaux avancés

- Au-delà de la force brute : la physique élégante du pressage isostatique à froid

- La pression de la perfection : comment le pressage isostatique à chaud permet d'obtenir une intégrité matérielle absolue

- La physique de la confiance : une approche disciplinée de la sécurité et de la fiabilité des presses de laboratoire

- L'ennemi intérieur : Comment le pressage isostatique à chaud forge une intégrité matérielle parfaite