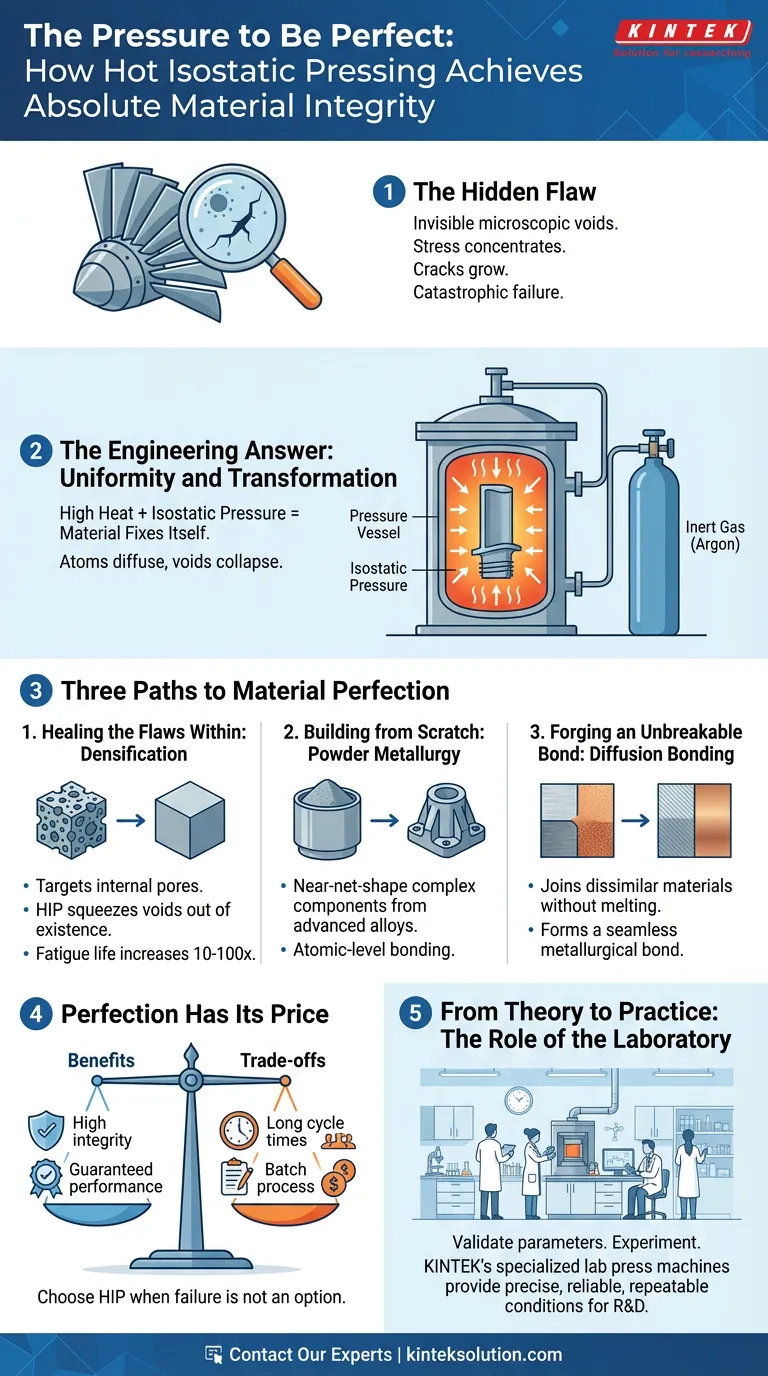

Le défaut caché

Imaginez une aube de turbine dans un moteur à réaction, tournant des milliers de fois par minute sous une chaleur et une contrainte immenses. Au cœur de l'alliage super, invisible à toute inspection de surface, se trouve un vide microscopique, une minuscule bulle d'espace vide laissée par le processus de coulée.

Pendant des millions de cycles, il est inoffensif. Mais à chaque rotation, la contrainte se concentre sur les bords de ce vide. Lentement, une fissure commence à se former. L'échec n'est pas une question de « si », mais de « quand ».

Ce scénario est le cauchemar de l'ingénieur. C'est une bataille contre un ennemi invisible : les imperfections inhérentes cachées dans un matériau. C'est pourquoi la recherche du « juste assez bien » échoue souvent, et pourquoi une philosophie différente est nécessaire pour les composants où la défaillance n'est pas une option.

La psychologie de la certitude

Les ingénieurs sont formés à être rationnels, mais la quête de la perfection matérielle est profondément psychologique. Il s'agit d'atteindre la certitude dans un monde incertain.

Lorsqu'une défaillance de composant pourrait être catastrophique, nous ne pouvons plus nous fier aux moyennes statistiques. Nous devons savoir que chaque pièce est aussi proche que possible de sa perfection théorique.

Il ne s'agit pas seulement d'un sur-dimensionnement ; il s'agit de changer fondamentalement le matériau lui-même. Il s'agit d'éliminer l'élément du hasard.

La réponse de l'ingénierie : uniformité et transformation

Le pressage isostatique à chaud (HIP) est la réponse à ce défi. C'est moins une étape de fabrication qu'un processus de transformation.

Le mécanisme est d'une simplicité élégante. Un composant est placé à l'intérieur d'une cuve à haute pression. La cuve est chauffée pour élever la température du matériau, réduisant sa résistance et le rendant plus malléable. Ensuite, un gaz inerte de haute pureté, généralement de l'argon, est pompé, créant une pression immense, parfaitement uniforme – ou isostatique – de toutes les directions.

Cette combinaison de chaleur et de pression persuade le matériau de se réparer lui-même.

Trois voies vers la perfection matérielle

Le HIP fonctionne selon trois fonctions principales, chacune ciblant une forme différente d'intégrité matérielle.

1. Guérir les défauts internes : densification

L'utilisation la plus courante du HIP est de guérir les vides microscopiques qui affligent les pièces moulées, forgées et même imprimées en 3D.

- Le problème : Les pores et les vides internes agissent comme des concentrateurs de contraintes, devenant les points de départ des fissures de fatigue.

- La solution HIP : La pression isostatique effondre physiquement ces vides internes, les expulsant. Les atomes diffusent à travers l'ancien espace, créant une structure solide et uniforme.

Le résultat est une amélioration spectaculaire des propriétés mécaniques. La durée de vie en fatigue peut être multipliée par 10 à 100. La ductilité et la ténacité à la rupture sont considérablement améliorées. Le matériau n'est pas seulement réparé ; il est régénéré avec une densité approchant son maximum théorique.

2. Construire à partir de zéro : métallurgie des poudres

Et si vous pouviez construire un composant complexe avec une structure interne parfaite dès le départ ? C'est la promesse du HIP pour la métallurgie des poudres.

- La méthode : De fines poudres métalliques ou céramiques sont scellées dans un conteneur, ou « canister », qui a la forme de la pièce finale.

- La transformation : À l'intérieur de la cuve HIP, la chaleur et la pression provoquent la liaison et la fusion des particules de poudre individuelles au niveau atomique, formant un composant solide entièrement dense.

Cette fabrication de forme quasi nette permet des géométries complexes à partir d'alliages avancés qui seraient impossibles ou prohibitivement coûteux à usiner. C'est une construction au niveau atomique, garantissant une microstructure homogène du cœur à la surface.

3. Forger une liaison incassable : liaison par diffusion

Certaines applications nécessitent le meilleur de deux matériaux différents – par exemple, un noyau résistant et peu coûteux plaqué d'une couche extérieure très résistante à la corrosion. Le soudage peut créer de telles pièces, mais la chaleur intense crée des zones faibles et compromises.

- Le défi : Joindre des matériaux dissemblables sans les faire fondre et sans altérer leurs propriétés soigneusement conçues.

- L'avantage HIP : Le HIP facilite la liaison par diffusion en phase solide. À des températures élevées, mais inférieures à leurs points de fusion, les atomes des deux surfaces s'entremêlent. Ils forment une véritable liaison métallurgique aussi solide, voire plus solide, que les matériaux parents eux-mêmes.

Il n'y a pas de zone affectée par la chaleur, pas de compromis structurel – seulement un composant bimétallique transparent et parfaitement intégré.

La perfection a son prix

Ce niveau d'intégrité a ses compromis. Le HIP est un processus par lots avec de longs temps de cycle, ce qui le rend inadapté à la fabrication à haut volume et à faible coût. L'équipement est spécialisé et les poudres de haute pureté requises pour la métallurgie des poudres peuvent être coûteuses.

Mais considérer le HIP uniquement sous l'angle du coût, c'est manquer l'essentiel. Vous ne choisissez pas le HIP pour économiser de l'argent. Vous le choisissez lorsque le coût de la défaillance est infiniment plus élevé.

De la théorie à la pratique : le rôle du laboratoire

Avant de s'engager dans un cycle HIP industriel à grande échelle, les scientifiques des matériaux et les ingénieurs de procédés doivent poser des questions critiques. Quelle est la température optimale ? Quelle pression est nécessaire ? Combien de temps le cycle doit-il durer pour cet alliage spécifique ?

Répondre à ces questions nécessite une expérimentation rigoureuse et contrôlée. C'est là que le laboratoire devient le berceau de la perfection.

Le développement et la validation des paramètres de densification, de consolidation des poudres ou de liaison par diffusion commencent à plus petite échelle. C'est là que les presses de laboratoire spécialisées de KINTEK deviennent essentielles. Nos presses de laboratoire automatiques, isostatiques et chauffées fournissent les conditions précises, fiables et répétables nécessaires pour innover de nouveaux matériaux et perfectionner les processus de fabrication. Ce sont les outils qui comblent le fossé entre le potentiel théorique et la performance tangible et fiable.

En fin de compte, le HIP est une déclaration – un engagement envers une intégrité absolue. Lorsque vous avez besoin de garantir les performances et d'éliminer la possibilité de défauts cachés, le voyage commence par la recherche et le développement fondamentaux.

Pour découvrir comment l'équipement de laboratoire approprié peut libérer le potentiel de vos matériaux, Contactez nos experts.

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

Articles associés

- Au-delà du tonnage : l'art subtil de spécifier une presse de laboratoire

- Le paradoxe de la platine : pourquoi plus grand n'est pas toujours mieux pour les presses de laboratoire

- Forger l'impossible : Le contrôle microstructural des presses à chaud de laboratoire

- La Variable Invisible : Pourquoi la Force Contrôlée est le Fondement d'une Science Répétable

- Pression sur Chaleur : La Brutalité Élégante du Pressage à Chaud pour le Contrôle Dimensionnel