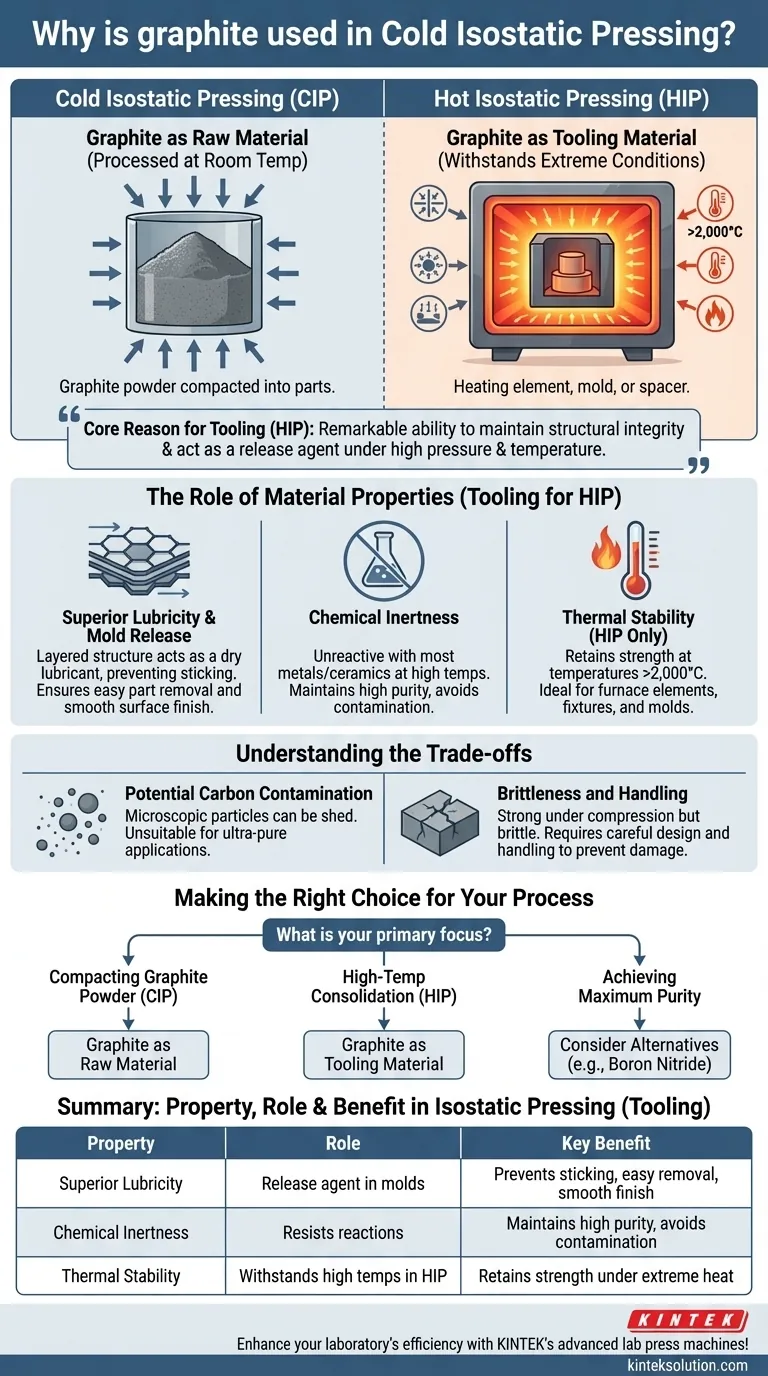

Dans le pressage isostatique à froid (CIP), le graphite n'est pas utilisé pour ses propriétés, mais est souvent le matériau en cours de traitement. Cependant, dans le contexte plus large du pressage isostatique, y compris le pressage isostatique à chaud (HIP), le graphite est un matériau d'outillage critique en raison de sa combinaison unique de stabilité thermique, d'inertie chimique et de lubrification naturelle. Son rôle principal est d'agir comme élément chauffant, moule ou entretoise capable de résister à des conditions extrêmes sans réagir avec la pièce consolidée ni y adhérer.

La raison principale de l'utilisation du graphite dans la fabrication sous haute pression et haute température est sa capacité remarquable à maintenir son intégrité structurelle et à agir comme agent de démoulage dans des conditions qui feraient échouer, déformer ou souder la plupart des autres matériaux à la pièce à usiner.

Le rôle des propriétés des matériaux dans le pressage isostatique

Le pressage isostatique est un procédé de fabrication qui utilise la pression des fluides pour compacter des poudres ou consolider des solides en une masse uniforme et dense. Le choix de l'outillage et des matériaux est essentiel au succès de l'opération.

Lubrification supérieure et démoulage

Dans de nombreux procédés de compaction à haute pression, il est essentiel d'empêcher la pièce de coller au moule. La structure atomique en couches du graphite permet aux plans d'atomes de glisser les uns sur les autres avec très peu de force.

Cette propriété en fait un lubrifiant sec et un agent de démoulage exceptionnels. Il crée une barrière antiadhésive entre la pièce pressée et l'outillage, assurant un retrait facile et une finition de surface lisse.

Inertie chimique

Le graphite est très peu réactif sur une large gamme de températures. Lors de la consolidation sous haute pression, il ne réagira chimiquement ni ne contaminera la plupart des métaux, céramiques ou composites.

Cette inertie est cruciale pour produire des composants de haute pureté où même des traces de contamination provenant de l'outillage pourraient compromettre les performances de la pièce finale.

Stabilité thermique (principalement en HIP)

Il est essentiel de distinguer le pressage isostatique à froid (CIP) du pressage isostatique à chaud (HIP), car c'est là que survient une confusion courante.

Le CIP est réalisé à température ambiante ou proche. Dans ce procédé, la stabilité thermique du graphite est sans conséquence. Ici, son utilisation est principalement celle d'un matériau en poudre destiné à être compacté en une pièce en graphite.

Le HIP, en revanche, combine une pression immense avec des températures très élevées (dépassant souvent 2 000 °C). Le graphite excelle dans cet environnement, car il conserve sa résistance à des températures qui feraient fondre ou ramollir la plupart des métaux et des céramiques. Cela en fait un matériau idéal pour les éléments de four, les fixations et les moules à l'intérieur d'une unité HIP.

Comprendre les compromis

Bien que le graphite soit très efficace, il n'est pas sans limites. Comprendre ces compromis est essentiel pour une sélection appropriée des matériaux.

Potentiel de contamination par le carbone

Bien que chimiquement inerte, le graphite peut libérer des particules microscopiques. Dans les applications où toute forme de carbone est considérée comme un contaminant (par exemple, certains implants médicaux ou céramiques d'oxyde ultra-purs), l'outillage en graphite peut être inapproprié.

Ce rejet de particules peut introduire du carbone à la surface du composant, ce qui peut être indésirable en fonction de l'application finale du matériau.

Fragilité et manipulation

Le graphite est un matériau cassant. Bien qu'il soit résistant sous compression, il peut être facilement ébréché ou cassé s'il est mal manipulé ou soumis à des chocs brusques.

Les outils fabriqués en graphite nécessitent des procédures de conception et de manipulation soigneuses pour éviter une défaillance prématurée, ce qui peut être coûteux et entraîner des retards de production importants.

Faire le bon choix pour votre procédé

Votre décision doit être guidée par les exigences spécifiques de votre environnement de fabrication, en particulier les exigences de température et de pureté.

- Si votre objectif principal est la compaction de poudre de graphite (CIP) : Vous utilisez le graphite comme matière première elle-même, tirant parti du processus pour créer un composant en graphite dense.

- Si votre objectif principal est la consolidation à haute température (HIP) : Le graphite est un matériau d'outillage inégalé pour sa capacité à résister à la chaleur extrême tout en restant inerte et antiadhésif.

- Si votre objectif principal est d'atteindre la pureté maximale : Évaluez soigneusement le risque de contamination par le carbone et envisagez des alternatives comme le nitrure de bore pour les applications où cela est inacceptable.

En fin de compte, sélectionner le bon matériau consiste à faire correspondre ses propriétés inhérentes aux défis spécifiques du processus de fabrication.

Tableau récapitulatif :

| Propriété | Rôle dans le pressage isostatique | Avantage clé |

|---|---|---|

| Lubrification supérieure | Agit comme agent de démoulage dans les moules | Prévient l'adhérence, assure un retrait facile de la pièce et une finition lisse |

| Inertie chimique | Résiste aux réactions avec les matériaux | Maintient une grande pureté, évite la contamination des pièces finales |

| Stabilité thermique | Résiste aux hautes températures en HIP | Conserve la résistance et l'intégrité dans des conditions de chaleur extrêmes |

Améliorez l'efficacité de votre laboratoire avec les presses de laboratoire avancées de KINTEK ! Que vous travailliez avec des presses de laboratoire automatiques, des presses isostatiques ou des presses de laboratoire chauffées, nos solutions offrent un contrôle précis, une durabilité et des résultats sans contamination adaptés à vos besoins. Ne laissez pas les défis matériels vous freiner — contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus et augmenter votre productivité !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

Les gens demandent aussi

- Comment le CIL améliore-t-il les propriétés mécaniques des métaux réfractaires ? Augmente la résistance et la durabilité pour les applications à haute température

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quels sont les avantages économiques et environnementaux du NEP ?Accroître l'efficacité et la durabilité de la fabrication

- Quels sont les avantages du pressage isostatique à froid (PIC) pour la préparation des pastilles ? Obtenez une densité et une uniformité supérieures