Le pressage isostatique à froid (CIL) est un processus fondamental de métallurgie des poudres qui améliore fondamentalement les propriétés mécaniques des métaux réfractaires. Il fonctionne en soumettant de la poudre métallique dans un moule flexible à une pression hydrostatique extrême et uniforme. Cela crée une pièce pré-frittée, connue sous le nom de "compact vert", avec une densité exceptionnellement élevée et uniforme, ce qui est le précurseur direct d'une résistance, d'une dureté et d'une stabilité thermique supérieures.

L'avantage principal du CIL n'est pas seulement la densification, mais l'uniformité de cette densité. En éliminant les vides internes et les gradients de densité courants dans d'autres méthodes, le CIL supprime les points faibles inhérents où la défaillance des composants commence sous haute contrainte ou température.

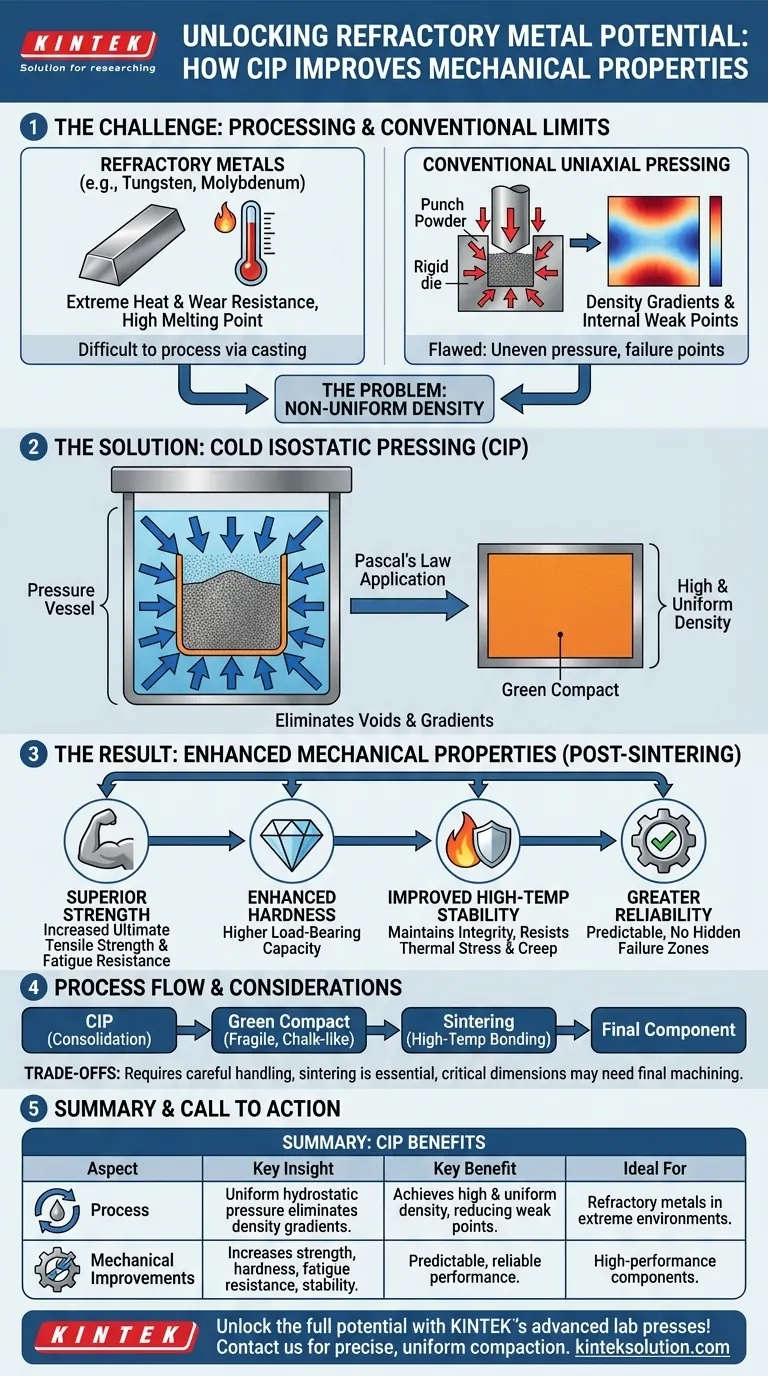

Le Défi : Traitement des Métaux Réfractaires

Les métaux réfractaires comme le tungstène, le molybdène et le tantale se définissent par leur extraordinaire résistance à la chaleur et à l'usure. Cependant, ces mêmes propriétés les rendent notoirement difficiles à traiter avec les méthodes conventionnelles.

Le Problème des Points de Fusion Élevés

Ces matériaux ont des points de fusion extrêmement élevés, ce qui rend la coulée traditionnelle peu pratique. La fusion et la coulée peuvent introduire des impuretés et entraîner une structure granulaire grossière et fragile qui compromet les propriétés souhaitées du métal. Cela impose l'utilisation de la métallurgie des poudres, où la poudre métallique est consolidée puis frittée (chauffée en dessous du point de fusion) pour lier les particules.

La Limitation du Pressage Conventionnel

La méthode la plus courante pour compacter la poudre est le pressage uniaxial, où un poinçon presse la poudre dans une matrice rigide. Ce processus est rapide mais imparfait.

Le frottement entre la poudre et les parois de la matrice empêche la pression d'être transmise uniformément. Cela entraîne d'importants gradients de densité — la pièce est plus dense en haut et en bas, mais significativement moins dense au milieu. Ces régions de faible densité deviennent les points de défaillance du composant final.

Comment le CIL Résout le Problème Fondamental

Le pressage isostatique à froid a été développé spécifiquement pour surmonter les limitations du pressage uniaxial. Il repose sur un principe simple mais puissant pour obtenir un résultat fondamentalement meilleur.

Le Principe de la Pression Isostatique

Dans le CIL, la poudre de métal réfractaire est scellée dans un moule flexible et étanche à l'air. Ce moule est ensuite immergé dans une chambre de fluide. Le fluide est pressurisé, typiquement à des milliers d'atmosphères, exerçant une pression uniforme sur le moule dans toutes les directions simultanément.

C'est une application de la Loi de Pascal, qui stipule que la pression appliquée à un fluide confiné est transmise sans diminution à chaque partie du fluide et aux parois du récipient contenant.

Obtention d'une Densité Uniforme

Comme la pression est appliquée également de tous les côtés, il n'y a pas de frottement sur les parois de la matrice pour créer des gradients de densité. Les particules de poudre sont comprimées avec la même pression sur tout le volume, quelle que soit la forme ou la complexité du composant.

Le résultat est un compact vert avec une densité remarquablement élevée et uniforme, éliminant les points faibles internes inhérents aux pièces pressées uniaxialement.

L'Impact sur les Propriétés Mécaniques Clés

Cette densité uniforme est la cause directe des améliorations significatives observées dans le composant final fritté.

Résistance et Dureté Améliorées

Avec moins de vides internes et une microstructure cohérente, la pièce frittée a une capacité portante plus élevée. Cela se traduit par une augmentation mesurable de la résistance à la traction ultime, de la résistance à la fatigue et de la dureté. Le matériau est plus prévisible et fiable car il n'y a pas de zones cachées de faible densité pour initier une fracture.

Performance Améliorée à Haute Température

L'application principale des métaux réfractaires est dans des environnements à haute température. Les vides internes se dilatent sous l'effet de la chaleur et deviennent des points critiques pour les contraintes thermiques et la défaillance par fluage. En créant une structure uniformément dense, le CIL garantit que le composant conserve son intégrité structurelle et sa stabilité dimensionnelle à des températures extrêmes.

Comprendre les Compromis

Bien que puissant, le CIL n'est pas sans considérations. C'est un outil spécifique pour un ensemble spécifique de défis.

Résistance à l'État Vert et Manipulation

Une pièce fraîchement sortie du processus CIL (le compact "vert") a une consistance crayeuse. Elle est fragile et doit être manipulée avec soin avant l'étape de frittage, qui lui confère sa résistance finale.

Tolérance Dimensionnelle

Étant donné qu'un moule flexible est utilisé, il est difficile d'atteindre des tolérances dimensionnelles précises et finales directement à partir du processus CIL. La forme est cohérente, mais un certain rétrécissement pendant le frittage est attendu. Les dimensions critiques nécessitent souvent un usinage final après le frittage.

La Nécessité du Frittage

Il est crucial de comprendre que le CIL est l'étape de consolidation, et non l'étape finale. Les propriétés mécaniques exceptionnelles ne sont pleinement réalisées qu'après un processus de frittage à haute température ultérieur. Le CIL crée le précurseur idéal et uniforme qui permet au frittage d'être aussi efficace que possible.

Faire le Bon Choix pour Votre Objectif

Le choix d'un processus de consolidation dépend entièrement des exigences de performance et de la complexité de votre composant.

- Si votre objectif principal est une performance et une fiabilité maximales : Le CIL est le choix supérieur pour créer des composants qui doivent résister à des températures extrêmes et à des contraintes mécaniques sans défaillance.

- Si votre objectif principal est la production en grand volume de formes simples : Le pressage uniaxial traditionnel peut être plus rentable, mais vous devez accepter le compromis de propriétés mécaniques inférieures et moins uniformes.

- Si votre objectif principal est une géométrie complexe avec une résistance uniforme : Le CIL est particulièrement adapté à la production de formes complexes impossibles à réaliser avec des matrices rigides tout en maintenant une densité constante.

En commençant par une base de densité uniforme, le CIL vous permet de réaliser tout le potentiel exceptionnel des métaux réfractaires.

Tableau Récapitulatif :

| Aspect | Idée Clé |

|---|---|

| Processus | Le CIL utilise une pression hydrostatique uniforme pour compacter la poudre métallique, éliminant les gradients de densité. |

| Avantage Clé | Atteint une densité élevée et uniforme dans les compacts verts, réduisant les points faibles internes. |

| Améliorations Mécaniques | Augmente la résistance à la traction ultime, la dureté, la résistance à la fatigue et la stabilité à haute température. |

| Idéal Pour | Les métaux réfractaires (par exemple, le tungstène, le molybdène) utilisés dans des environnements extrêmes. |

| Considérations | Nécessite une manipulation soigneuse des compacts verts et un frittage ultérieur pour les propriétés finales. |

Libérez tout le potentiel de vos métaux réfractaires avec les presses de laboratoire avancées de KINTEK ! Nos presses de laboratoire automatiques, presses isostatiques et presses de laboratoire chauffées sont conçues pour offrir un compactage précis et uniforme pour des propriétés mécaniques supérieures dans les applications à haute température. Que vous soyez en recherche ou en production, notre équipement assure fiabilité et efficacité pour vos besoins en laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus et obtenir des résultats exceptionnels !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Comment la presse isostatique à froid se compare-t-elle au moulage par injection ? Choisissez le meilleur processus pour vos matériaux et votre volume

- Pourquoi le procédé de pressage isostatique à froid (CIP) est-il essentiel pour les batteries Li/Li3PS4-LiI/Li ? Obtenir des interfaces homogènes

- Quels sont les avantages de l'utilisation d'une méthode CIP ? Obtenir une densité uniforme et des formes complexes

- Pourquoi une presse de laboratoire est-elle utilisée pour le pressage isostatique à froid (CIP) du carbone-13 ? Obtenir des cibles solides de haute pureté