En bref, le compactage isostatique est le plus bénéfique pour les poudres qui sont fragiles, fines ou intrinsèquement difficiles à compacter en utilisant les méthodes traditionnelles. Cela inclut les matériaux haute performance comme les céramiques techniques, les superalliages, le titane et les aciers à outils, où l'obtention d'une densité maximale et uniforme et l'élimination des défauts internes sont essentielles pour l'intégrité du composant final.

La véritable valeur du compactage isostatique ne réside pas seulement dans sa compatibilité avec certains matériaux, mais dans sa capacité à résoudre les problèmes fondamentaux de densité non uniforme et de défauts internes qui affligent le pressage conventionnel, en particulier pour les pièces de grande valeur ou complexes.

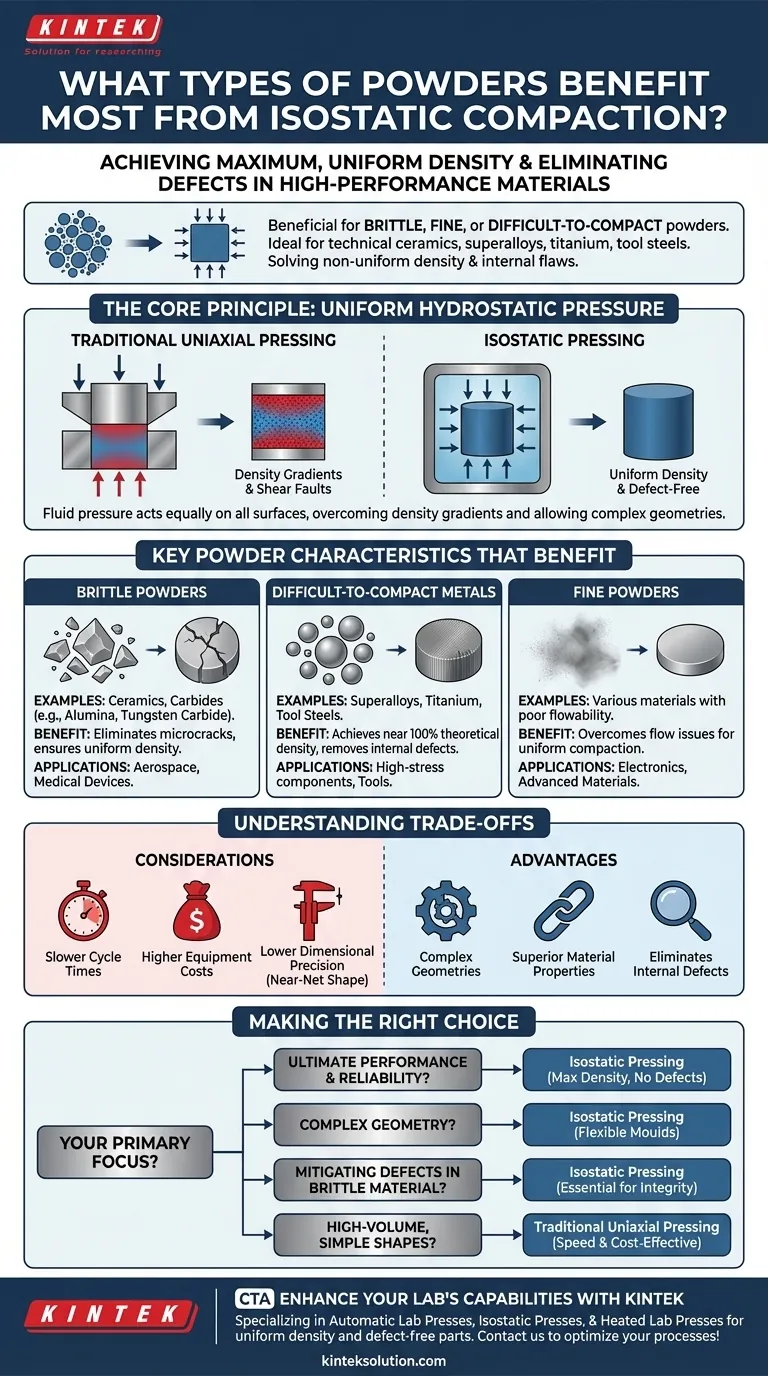

Le principe fondamental : pourquoi la pression uniforme change la donne

Pour comprendre quelles poudres en bénéficient, vous devez d'abord comprendre l'avantage essentiel du pressage isostatique : l'application d'une pression hydrostatique uniforme. Cela est fondamentalement différent du pressage uniaxial traditionnel, où la pression n'est appliquée que d'une ou deux directions.

Surmonter les gradients de densité

Dans le pressage matriciel conventionnel, le frottement entre la poudre et les parois de la matrice empêche la pression d'être transmise uniformément dans tout le compact. Cela crée des gradients de densité importants, où les zones les plus proches du poinçon sont beaucoup plus denses que le centre ou le bas de la pièce. La pression isostatique, appliquée par un fluide, agit également sur toutes les surfaces, éliminant cet effet de frottement et produisant une densité très uniforme.

Éliminer les défauts internes

Les contraintes non uniformes dans le pressage uniaxial peuvent provoquer des défauts de cisaillement, conduisant à des défauts internes comme des délaminations et des fissures. C'est particulièrement problématique pour les matériaux fragiles qui ne peuvent pas se déformer pour soulager ces contraintes. La compression uniforme du pressage isostatique compacte la poudre sans introduire ces forces de cisaillement destructrices.

Permettre des géométries complexes

Parce que la pression est appliquée par un fluide, elle peut s'adapter à n'importe quelle forme. Cela permet le compactage de pièces complexes avec des contre-dépouilles, des courbes ou des épaisseurs variables – des géométries qu'il est physiquement impossible de produire avec des matrices uniaxiales rigides.

Caractéristiques clés des poudres qui en bénéficient le plus

Ce principe de pression uniforme rend le compactage isostatique particulièrement adapté à des catégories spécifiques de poudres.

Poudres fragiles (par exemple, céramiques, carbures)

Les matériaux fragiles comme l'alumine, le carbure de silicium ou le carbure de tungstène ne se déforment pas plastiquement. Lorsqu'ils sont soumis aux forces inégales du pressage uniaxial, ils sont très sujets au développement de microfissures qui compromettent la résistance de la pièce frittée finale. Le compactage isostatique est la méthode préférée car il consolide la poudre sans créer ces défauts critiques.

Métaux difficiles à compacter (par exemple, superalliages, titane)

Les poudres très résistantes et coûteuses comme le titane, les superalliages, les aciers à outils et les aciers inoxydables nécessitent une pression immense pour être consolidées efficacement. Plus important encore, leur utilisation finale dans les applications aérospatiales ou médicales exige une intégrité matérielle quasi parfaite. Le pressage isostatique leur assure d'atteindre une densité théorique proche de 100 %, exempte de vides et de défauts qui seraient des points de défaillance dans des conditions de service extrêmes.

Poudres fines

Les poudres très fines présentent souvent une faible fluidité et une friction interparticulaire élevée. Il est donc difficile de remplir une cavité de matrice uniformément, ce qui entraîne des variations de densité avant même le début du pressage. Le compactage isostatique consolide la poudre en place, surmontant ces problèmes de fluidité pour obtenir un état vert uniforme.

Comprendre les compromis

Bien que puissant, le compactage isostatique n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Temps de cycle plus lents

Le pressage isostatique, en particulier le Pressage Isostatique à Chaud (HIP), est un processus par lots avec des temps de cycle considérablement plus longs par rapport à la nature rapide et continue du pressage uniaxial automatisé. Cela le rend moins adapté aux pièces de grande consommation à faible coût et à grand volume.

Coûts d'équipement et d'outillage plus élevés

Les cuves haute pression et les systèmes de contrôle pour le pressage isostatique représentent un investissement en capital majeur. De plus, les moules flexibles utilisés dans le Pressage Isostatique à Froid (CIP) ont une durée de vie limitée et sont plus complexes à manipuler que de simples matrices en acier.

Précision dimensionnelle

Bien que bonne, la tolérance dimensionnelle d'une pièce isostatique pressée telle quelle est généralement inférieure à ce qui peut être obtenu avec un compactage matriciel rigide. Elle est mieux considérée comme un processus de "quasi-mise en forme", nécessitant souvent une étape d'usinage finale pour répondre aux spécifications techniques strictes.

Faire le bon choix pour votre application

Le choix de votre méthode de compactage doit être dicté par les propriétés du matériau et les exigences de performance du composant final.

- Si votre objectif principal est la performance et la fiabilité ultimes : Pour les composants critiques fabriqués à partir de superalliages, de titane ou de céramiques techniques, le pressage isostatique est la méthode supérieure pour atteindre une densité maximale et éliminer les défauts.

- Si votre objectif principal est la fabrication d'une géométrie complexe : Le pressage isostatique est souvent la seule méthode de compactage de poudre viable pour les pièces aux formes complexes qui ne peuvent pas être éjectées d'une matrice rigide.

- Si votre objectif principal est d'atténuer les défauts dans un matériau fragile : Pour toute pièce en céramique ou en carbure où l'intégrité interne est primordiale, le pressage isostatique est essentiel pour éviter une défaillance catastrophique.

- Si votre objectif principal est la production en grand volume de formes simples : Pour les applications moins exigeantes, la rapidité et l'efficacité économique du pressage uniaxial traditionnel restent le choix le plus économique.

En fin de compte, vous devriez choisir le processus qui répond le mieux aux exigences techniques et économiques uniques de votre composant spécifique.

Tableau récapitulatif :

| Type de poudre | Avantages clés | Applications courantes |

|---|---|---|

| Poudres fragiles (par exemple, céramiques, carbures) | Élimine les microfissures, assure une densité uniforme | Aérospatiale, dispositifs médicaux |

| Métaux difficiles à compacter (par exemple, superalliages, titane) | Atteint près de 100 % de densité, élimine les défauts internes | Composants à haute contrainte, outils |

| Poudres fines | Surmonte les problèmes d'écoulement, assure un compactage uniforme | Électronique, matériaux avancés |

Prêt à améliorer les capacités de votre laboratoire avec un compactage de poudre fiable ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour offrir une densité uniforme et des pièces sans défauts pour des matériaux comme les céramiques, les superalliages et les poudres fines. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions peuvent optimiser vos processus et améliorer la performance de vos produits !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quels sont les avantages économiques et environnementaux du NEP ?Accroître l'efficacité et la durabilité de la fabrication

- Comment le pressage isostatique à froid électrique (CIP) contribue-t-il à des économies de coûts ? Libérez l'efficacité et réduisez les dépenses

- Comment le CIL améliore-t-il les propriétés mécaniques des métaux réfractaires ? Augmente la résistance et la durabilité pour les applications à haute température