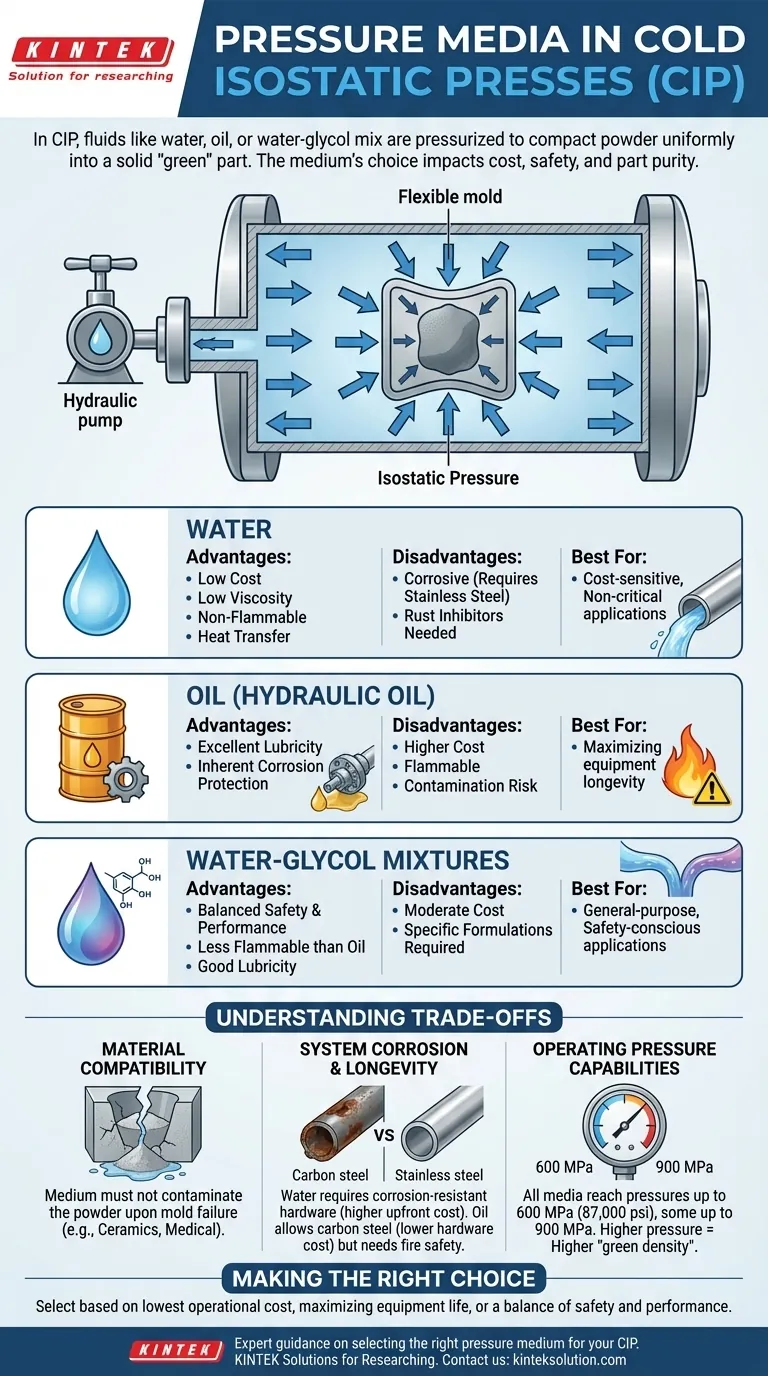

Dans une presse isostatique à froid les fluides sous pression les plus couramment utilisés sont l'eau, l'huile ou un mélange eau-glycol.Ces fluides sont choisis pour leur capacité à être pressurisés à des niveaux extrêmement élevés et à transmettre cette pression uniformément sur un moule rempli de poudre, la compactant en une pièce solide.

Le choix d'un fluide sous pression est plus qu'un simple détail opérationnel ; il s'agit d'une décision technique fondamentale qui a un impact direct sur le coût du système, la longévité des composants, la sécurité opérationnelle et la pureté de la pièce comprimée finale.

Le rôle du fluide de pression dans le NEP

Une presse isostatique à froid (CIP) fonctionne en appliquant le principe de Pascal à l'échelle industrielle.Le support de pression est l'élément vital de ce processus, responsable de la conversion de la force de la pompe en une pression uniforme et globale.

Transmettre la pression de manière uniforme

La fonction principale du fluide est d'être virtuellement incompressible.Lorsque la pompe du système applique une force, la pression augmente dans le fluide.

Cette pression est alors exercée de manière égale sur chaque point de la surface extérieure du moule souple contenant la poudre.Cette pression "isostatique" (uniforme dans toutes les directions) garantit que la poudre se compacte uniformément, ce qui donne une densité homogène.

Propriétés clés d'un milieu idéal

Un fluide sous pression efficace doit être stable sous une pression énorme.Les principales propriétés sont une faible viscosité pour un pompage efficace, un module de masse élevé (résistance à la compression) et une inertie chimique pour éviter toute réaction avec les composants du système ou la pièce à usiner.

Comparaison des fluides sous pression courants

Le choix de l'eau, de l'huile ou du glycol est une décision calculée basée sur une série de compromis.

L'eau

L'eau est un choix populaire en raison de son faible coût, de sa faible viscosité et de son ininflammabilité.Elle est facilement disponible et transfère efficacement la chaleur.

Cependant, son principal inconvénient est sa corrosivité.L'utilisation de l'eau comme fluide nécessite que l'appareil sous pression, la tuyauterie et les vannes soient fabriqués en acier inoxydable ou dans d'autres matériaux résistant à la corrosion, et requiert souvent l'ajout d'inhibiteurs de rouille.

Huile (huile hydraulique)

Les huiles hydrauliques spécialisées offrent un excellent pouvoir lubrifiant, ce qui contribue à protéger les pompes et les soupapes contre l'usure.Elles offrent également une protection inhérente contre la corrosion des composants de la presse.

Les principaux inconvénients sont le coût plus élevé et l'inflammabilité.Bien que les systèmes soient dotés de mesures de sécurité étendues, le risque d'incendie dû à une fuite d'huile sous haute pression doit être soigneusement géré.L'huile peut également contaminer certaines poudres sensibles en cas de défaillance du moule.

Mélanges eau-glycol

Ces fluides offrent un compromis entre l'eau et l'huile.Le glycol apporte un degré de lubrification et d'inhibition de la corrosion supérieur à celui de l'eau pure.

Simultanément, la teneur élevée en eau rend le mélange nettement moins inflammable que l'huile pure, ce qui offre un profil opérationnel plus sûr.Cette approche équilibrée en fait un choix courant pour de nombreuses applications.

Comprendre les compromis

Le choix d'un fluide sous pression nécessite de trouver un équilibre entre les performances, la sécurité et le coût.Ignorer ces facteurs peut entraîner une défaillance prématurée de l'équipement, une contamination du produit ou des incidents de sécurité.

Compatibilité des matériaux

Un facteur critique et souvent négligé est la compatibilité entre le fluide sous pression et la poudre pressée.En cas de fuite ou de défaillance du moule souple, le fluide pourrait contaminer la poudre et rendre la pièce inutilisable.Ceci est particulièrement crucial dans les applications de haute pureté telles que les céramiques pour l'électronique ou les implants médicaux.

Corrosion et longévité du système

Les systèmes à base d'eau exigent un investissement initial plus important en matériel résistant à la corrosion.Les systèmes à base d'huile peuvent avoir un coût initial moins élevé (en utilisant de l'acier au carbone au lieu de l'acier inoxydable) mais nécessitent une gestion diligente de la propreté des fluides et des systèmes d'extinction des incendies.Le choix du fluide détermine directement le programme de maintenance du système et le coût de possession à long terme.

Capacités de pression de fonctionnement

Les références font état de pressions atteignant 6000 bar (600 MPa / 87 000 psi) avec certains systèmes capables de 900 MPa (130 000 psi) .Les trois médias courants sont capables de fonctionner dans ces plages.Le rôle principal de la haute pression est d'obtenir une "densité verte" plus élevée dans la pièce avant le frittage final, ce qui réduit le retrait et améliore les propriétés du produit fini.

Faire le bon choix pour votre application

Votre choix doit être guidé par les objectifs spécifiques de votre processus de fabrication.

- Si votre objectif principal est de réduire les coûts d'exploitation et d'assurer la sécurité inhérente, l'eau avec un ensemble d'inhibiteurs de corrosion robustes est la norme : L'eau avec un ensemble d'inhibiteurs de corrosion robustes est la norme, à condition que votre système soit construit avec des composants en acier inoxydable compatibles.

- Si votre objectif principal est de maximiser la durée de vie de l'équipement et la lubrification : Une huile hydraulique spécialisée est le meilleur choix pour protéger les pompes et les cuves en acier au carbone, mais elle nécessite des protocoles de sécurité incendie stricts.

- Si vous recherchez avant tout un équilibre entre sécurité et performance, un mélange eau-glycol constitue un excellent compromis : Un mélange eau-glycol offre un excellent compromis, réduisant le risque d'incendie de l'huile et le risque de corrosion de l'eau.

En fin de compte, le fluide sous pression idéal est celui qui permet d'aligner vos exigences en matière de matériaux sur vos contraintes opérationnelles, de sécurité et budgétaires.

Tableau récapitulatif :

| Supports sous pression | Principaux avantages | Principaux inconvénients | Meilleur pour |

|---|---|---|---|

| L'eau | Faible coût, faible viscosité, ininflammable | Corrosif, nécessite des composants en acier inoxydable | Applications non critiques, sensibles aux coûts |

| Huile (hydraulique) | Excellent pouvoir lubrifiant, protection contre la corrosion | Coût plus élevé, inflammable, risque de contamination | Maximiser la longévité de l'équipement |

| Eau-Glycol | Sécurité et performance équilibrées, moins inflammable | Coût modéré, nécessite des formulations spécifiques | Applications générales et de sécurité |

Vous avez besoin de conseils d'experts pour sélectionner le bon fluide de pression pour votre presse isostatique à froid ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins uniques de votre laboratoire.Nos solutions garantissent des performances, une sécurité et une rentabilité optimales pour vos processus de compactage de matériaux. Contactez nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Quel rôle joue une presse isostatique à froid (CIP) dans la densification du HAp/Col ? Atteindre une résistance supérieure semblable à celle de l'os

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quels avantages la Presse Isostatique à Froid (CIP) électrique offre-t-elle par rapport à la CIP manuelle ? Augmentez l'efficacité et la cohérence