En bref, Les presses isostatiques à froid (CIP) fonctionnent sur un large spectre de pressions, les systèmes de production standard atteignant généralement 600 MPa (6 000 bar ou 87 000 psi).Si de nombreuses applications utilisent des pressions bien inférieures, les systèmes à haute performance peuvent atteindre des niveaux supérieurs à 900 MPa (130 000 psi) pour des matériaux spécialisés.

Ce qu'il faut retenir, ce n'est pas une pression maximale unique, mais la capacité de contrôler précisément la pression sur une vaste plage.La pression idéale est entièrement déterminée par le matériau traité et la densité cible requise pour le composant final.

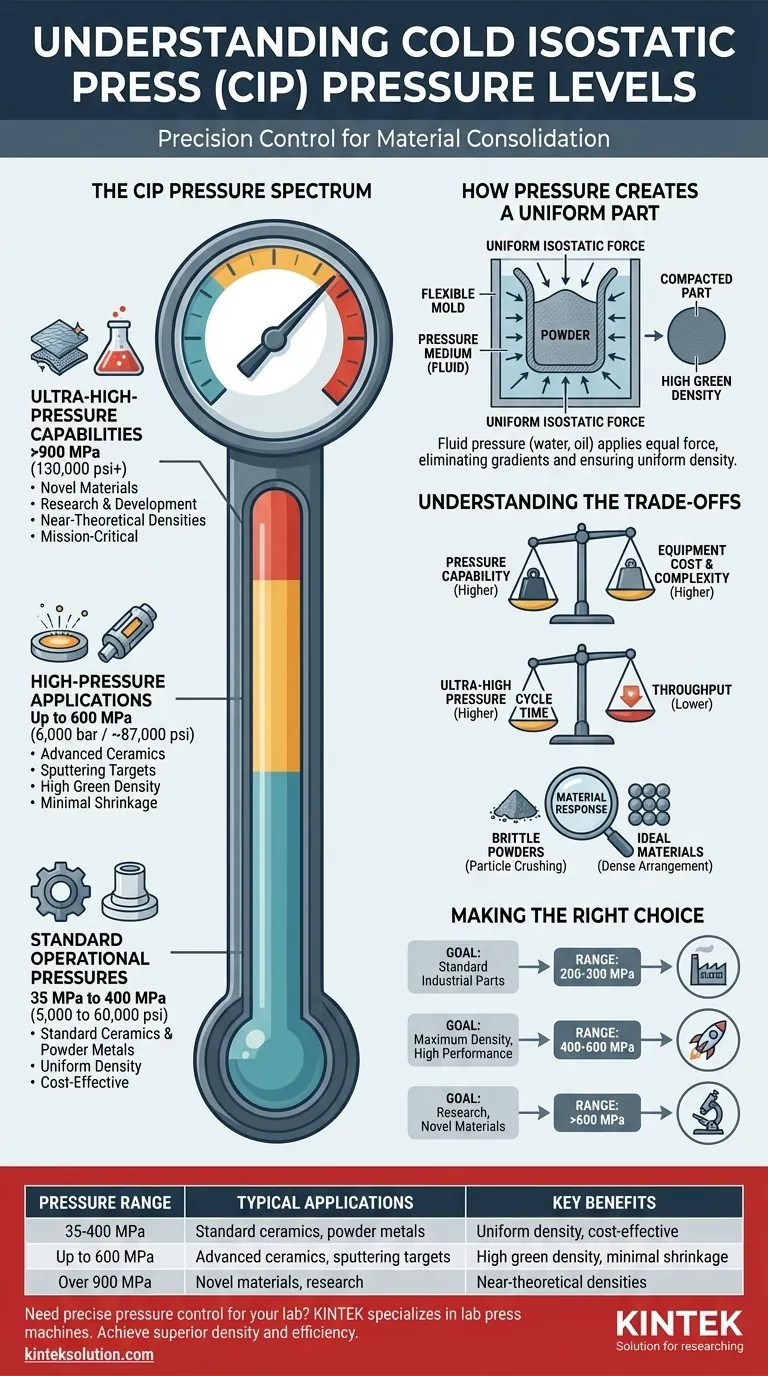

La gamme des pressions CIP

Le pressage isostatique à froid est une technologie polyvalente, précisément parce que ses pressions opérationnelles ne sont pas uniques.La pression requise est une variable critique adaptée au matériau spécifique de la poudre et aux caractéristiques souhaitées de la pièce compactée.

Pressions opérationnelles standard

Pour un grand nombre d'applications dans le domaine de la métallurgie des poudres et des céramiques techniques, les pressions opérationnelles sont généralement comprises entre 35 MPa à 400 MPa (5 000 à 60 000 psi) .

Cette gamme est très efficace pour consolider la plupart des poudres en un compact "vert" suffisamment résistant et d'une densité uniforme pour la manipulation et le frittage ultérieur.

Applications à haute pression

De nombreux systèmes modernes de nettoyage en place sont conçus pour fonctionner jusqu'à 600 MPa (6 000 bar ou ~87 000 psi) .

Cette pression plus élevée est nécessaire pour compacter des matériaux à haute performance, tels que les céramiques avancées, les cibles de pulvérisation ou les métaux réfractaires.L'objectif est souvent d'atteindre la densité verte la plus élevée possible afin de minimiser le retrait et la distorsion lors du frittage final.

Capacités à ultra-haute pression

Les unités de nettoyage en place (NEP) spécialisées et de niveau recherche peuvent dépasser les limites standard, atteignant des pressions de 900 MPa (130 000 psi) ou plus. .

Ces pressions extrêmes sont utilisées pour développer de nouveaux matériaux, consolider des poudres exceptionnellement difficiles à presser ou atteindre des densités proches de la théorie à l'état pré-fritté pour des composants critiques.

Comment la pression crée une pièce uniforme

Le niveau de pression n'est qu'une partie de l'équation.C'est la nature "isostatique" du processus - l'application d'une pression égale dans toutes les directions - qui le rend si efficace.

Le rôle du fluide sous pression

Un fluide, généralement de l'eau, de l'huile ou un mélange de glycol. l'eau, l'huile ou un mélange de glycol L'eau, l'huile ou un mélange de glycol est utilisé comme moyen de transmission de la pression.Ce fluide enveloppe un moule étanche et flexible contenant la poudre.

Lorsque le fluide est pressurisé, il exerce une force uniforme sur chaque point de la surface du moule, éliminant ainsi les gradients de densité et les contraintes internes communes au pressage uniaxial traditionnel.

L'objectif : une densité verte élevée

L'objectif principal de l'application de cette pression est de forcer les particules de poudre à former un ensemble dense et serré.

Une pression plus élevée se traduit généralement par une densité \densité "verte (la densité de la pièce avant le frittage).Cela permet d'obtenir un composant plus solide et plus facile à manipuler, ainsi que des résultats plus prévisibles lors de l'étape finale de cuisson au four.

Comprendre les compromis

Bien qu'une pression plus élevée puisse sembler universellement meilleure, il existe des compromis essentiels à prendre en compte lors de la sélection ou de la spécification d'un système de NEP.

Coût et complexité de l'équipement

La relation entre la capacité de pression et le coût est exponentielle.Une cuve et un système de pompage prévus pour 600 MPa sont beaucoup plus robustes, complexes et coûteux qu'un système prévu pour 200 MPa.

Durée du cycle et débit

L'obtention de pressions très élevées nécessite plus de temps pour les cycles de pressurisation et de dépressurisation.Dans le cas d'une production en grande quantité, il est essentiel de travailler à la pression effective la plus basse pour maximiser le rendement.

Réponse du matériau

Toutes les poudres ne bénéficient pas d'une pression extrême.Certains matériaux fragiles peuvent subir un écrasement des particules plutôt qu'un simple réarrangement, ce qui peut être préjudiciable à la microstructure finale du composant.

Faire le bon choix pour votre application

Le choix du niveau de pression approprié est un équilibre entre les exigences en matière de matériaux, les spécifications des composants et les réalités économiques.

- Si votre objectif principal est de produire des céramiques standard ou des poudres métalliques pour des pièces industrielles : Un système d'une capacité allant jusqu'à 200-300 MPa est souvent la solution la plus rentable et la plus efficace.

- Si votre objectif principal est d'atteindre une densité maximale dans des matériaux de haute performance : Vous aurez probablement besoin de pressions de l'ordre de 400 à 600 MPa pour répondre à des spécifications strictes en matière de densité et de performances.

- Si votre objectif principal est la recherche de nouveaux matériaux ou d'applications de niche : Un système à ultra-haute pression (plus de 600 MPa) offre la flexibilité nécessaire pour explorer les limites de la consolidation des matériaux.

En fin de compte, le choix de la bonne pression consiste à adapter la capacité de l'équipement aux exigences spécifiques de densité et d'intégrité de votre matériau.

Tableau récapitulatif :

| Gamme de pression | Applications typiques | Principaux avantages |

|---|---|---|

| 35-400 MPa | Céramiques standard, métaux en poudre | Densité uniforme, rentable |

| Jusqu'à 600 MPa | Céramiques avancées, cibles de pulvérisation | Densité verte élevée, rétrécissement minimal |

| Plus de 900 MPa | Nouveaux matériaux, recherche | Densités proches de la théorie, utilisations spécialisées |

Vous avez besoin d'un contrôle précis de la pression dans votre laboratoire ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre à vos besoins spécifiques en matière de consolidation des matériaux.Obtenez une densité et une efficacité supérieures dans vos processus. contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Quels facteurs influencent l'efficacité du pressage isostatique à froid ? Optimisez la poudre et l'outillage pour de meilleurs résultats

- Pourquoi une presse de laboratoire est-elle utilisée pour le pressage isostatique à froid (CIP) du carbone-13 ? Obtenir des cibles solides de haute pureté

- En quoi le pressage isostatique à chaud (HIP) diffère-t-il du CIP ? Différences clés dans le processus et les applications

- Quels sont les avantages de l'utilisation d'une méthode CIP ? Obtenir une densité uniforme et des formes complexes

- Quelles industries bénéficient du pressage isostatique à froid (CIP) ? Obtenez une intégrité de composant supérieure