En conclusion, le pressage isostatique à froid (PIC) est un processus de fabrication spécialisé qui excelle dans la création de composants hautement uniformes et denses à partir de matériaux en poudre à température ambiante. Il exploite la pression isostatique – une force égale appliquée de toutes les directions via un fluide – pour compacter les poudres sous une forme solide, appelée pièce « crue », qui possède une résistance et une cohérence supérieures avant les étapes de traitement final comme le frittage.

Le pressage isostatique à froid n'est pas une solution universelle, mais un outil stratégique. Sa valeur principale réside dans l'obtention d'une uniformité et d'une densité matérielles inégalées, ce qui est essentiel pour les applications haute performance, même si cela implique de sacrifier une certaine précision géométrique et une certaine vitesse de production.

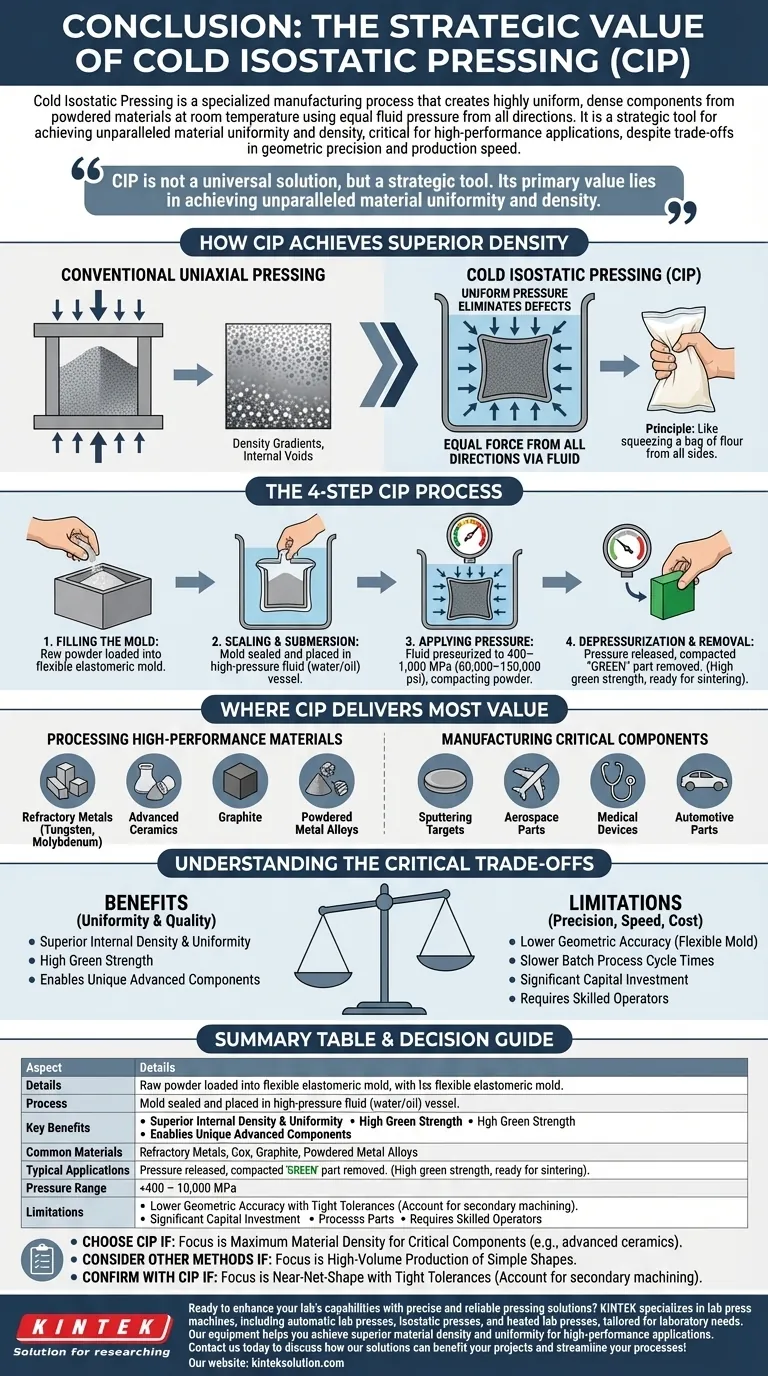

Comment le PIC atteint une densité supérieure

L'avantage unique du PIC provient de sa méthode d'application de la pression. Contrairement au pressage uniaxial conventionnel où la force vient d'une ou deux directions, le PIC entoure le matériau, éliminant de nombreux défauts courants.

Le principe de la pression isostatique

Imaginez que vous pressez un sac de farine scellé avec vos mains de tous les côtés à la fois. La poudre à l'intérieur se compacte uniformément, sans créer de couches dures ou de points faibles. C'est le principe fondamental du PIC.

En plaçant un moule flexible rempli de poudre dans une enceinte de fluide sous haute pression, la force est transmise uniformément à chaque surface du composant. Cela élimine les gradients de densité, les vides internes et les points de contrainte qui peuvent entraîner la défaillance des pièces.

Le processus en quatre étapes

Les mécanismes opérationnels du PIC sont simples mais nécessitent un contrôle précis.

- Remplissage du moule : La poudre brute est chargée dans un moule flexible en élastomère (souvent en caoutchouc ou en uréthane) qui définit la forme générale de la pièce.

- Scellement et submersion : Le moule est scellé et placé à l'intérieur d'une enceinte sous haute pression remplie d'un fluide, généralement de l'eau ou de l'huile.

- Application de la pression : Le fluide est pressurisé à des niveaux extrêmement élevés, souvent entre 400 et 1 000 MPa (60 000 à 150 000 psi), compactant la poudre en une masse solide.

- Dépressurisation et retrait : La pression est soigneusement relâchée et la pièce compactée est retirée du moule.

Le rôle de la pièce « crue »

Le résultat du processus PIC est une pièce « crue ». Bien qu'elle ne soit pas encore dans son état final, cette pièce possède une résistance à l'état cru significative, ce qui signifie qu'elle est suffisamment solide et durable pour être manipulée, usinée ou passée à l'étape suivante, qui est généralement le frittage (cuisson à haute température) pour fusionner les particules de manière permanente.

Où le PIC offre le plus de valeur

Le PIC n'est pas une méthode à grand volume et à faible coût. C'est un outil de précision utilisé lorsque l'intégrité du matériau est la priorité absolue.

Traitement de matériaux haute performance

Le PIC est exceptionnellement bien adapté aux matériaux difficiles à traiter par d'autres méthodes. Cela inclut les métaux réfractaires comme le tungstène et le molybdène, qui ont des points de fusion extrêmement élevés, ainsi que les céramiques avancées, le graphite et les alliages de métaux en poudre.

Fabrication de composants critiques

L'uniformité obtenue par le PIC est essentielle dans les industries où la défaillance d'un composant n'est pas une option.

Il est utilisé pour produire des cibles de pulvérisation pour l'électronique avec une densité quasi-théorique (jusqu'à 95 %), assurant un dépôt de revêtement uniforme. Dans les industries de l'aérospatiale, du médical et de l'automobile, il est utilisé pour des pièces comme les roulements, les engrenages et les composants structurels qui exigent une grande fiabilité et une longue durée de vie.

Comprendre les compromis critiques

L'adoption du PIC nécessite une compréhension claire de ses limites. La décision de l'utiliser est toujours un équilibre entre des priorités concurrentes.

Précision vs Uniformité

L'utilisation d'un moule flexible signifie que le PIC offre généralement une précision géométrique inférieure à celle du compactage matriciel rigide. La forme finale peut ne pas être parfaitement définie. Le compromis est le gain d'une densité et d'une uniformité internes supérieures, ce qui est souvent plus important pour la performance.

Débit vs Qualité

Le PIC est généralement un processus par lots et peut avoir des temps de cycle plus lents que les méthodes automatisées et continues comme le moulage par injection ou le pressage matriciel. Il est choisi lorsque la qualité et les propriétés uniques de la pièce finale justifient le taux de production plus faible.

Investissement initial vs Capacité

Les enceintes sous haute pression et les systèmes de contrôle requis pour le PIC représentent un investissement en capital significatif. Cependant, ce coût offre une capacité unique à fabriquer des composants avancés qui ne peuvent pas être fabriqués avec d'autres technologies.

Contrôle des processus et main-d'œuvre

Le succès avec le PIC n'est pas automatique. Il nécessite des opérateurs qualifiés et une gestion minutieuse des taux de pressurisation et de dépressurisation pour éviter les défauts comme les fissures, garantissant une pièce uniforme de haute qualité.

Choisir le PIC pour votre application

Pour déterminer si le PIC est le bon choix, vous devez peser ses avantages distincts par rapport à votre objectif de fabrication principal.

- Si votre objectif principal est une densité et une uniformité matérielles maximales pour les composants critiques : Le PIC est un choix exceptionnel, en particulier pour les céramiques avancées, les composites ou les métaux réfractaires.

- Si votre objectif principal est la production en grand volume de formes simples avec des matériaux standard : D'autres méthodes comme le compactage matriciel conventionnel ou le moulage par injection de poudre sont probablement plus rentables.

- Si votre objectif principal est de produire des pièces quasi-nettes avec des tolérances dimensionnelles strictes : Vous devez confirmer si la précision géométrique inférieure du PIC est acceptable ou prévoir un budget pour les opérations d'usinage secondaires nécessaires.

En fin de compte, le PIC est un investissement stratégique dans la qualité des matériaux, permettant la création de composants haute performance qui ne sont tout simplement pas possibles avec les techniques de pressage conventionnelles.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Applique une pression égale de toutes les directions via un fluide pour compacter les poudres à température ambiante |

| Avantages clés | Haute uniformité, densité supérieure, défauts réduits et pièces crues solides |

| Matériaux courants | Métaux réfractaires (ex : tungstène), céramiques avancées, graphite, alliages en poudre |

| Applications typiques | Cibles de pulvérisation, composants aérospatiaux, dispositifs médicaux, pièces automobiles |

| Plage de pression | 400–1 000 MPa (60 000–150 000 psi) |

| Limitations | Précision géométrique inférieure, cadences de production plus lentes, investissement initial élevé |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de pressage précises et fiables ? KINTEK est spécialisé dans les machines de pressage de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, adaptées aux besoins des laboratoires. Notre équipement vous aide à obtenir une densité et une uniformité des matériaux supérieures pour les applications haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos projets et rationaliser vos processus !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Pourquoi le pressage isostatique à froid (CIP) est-il préféré au pressage uniaxiale simple pour la zircone ? Atteindre une densité uniforme.

- Quel rôle joue une presse isostatique à froid (CIP) dans la densification du HAp/Col ? Atteindre une résistance supérieure semblable à celle de l'os

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?