Le pressage isostatique à froid (CIP) est un processus de fabrication fondamental utilisé pour créer des composants de haute performance dans les secteurs de l'aérospatiale, de l'automobile, de la santé, de l'électronique et des matériaux avancés. Il est spécifiquement employé pour consolider des poudres métalliques, céramiques ou composites en une forme solide avec une densité très uniforme, ce qui est essentiel pour les pièces qui doivent résister à des contraintes extrêmes ou avoir des géométries complexes.

La valeur fondamentale du CIP réside dans sa capacité unique à appliquer une pression uniforme sous toutes les directions sur un matériau pulvérulent. Cela crée des composants "verts" exceptionnellement cohérents et denses, une première étape cruciale pour la fabrication de pièces complexes et fiables qu'aucune autre méthode ne peut produire aussi efficacement.

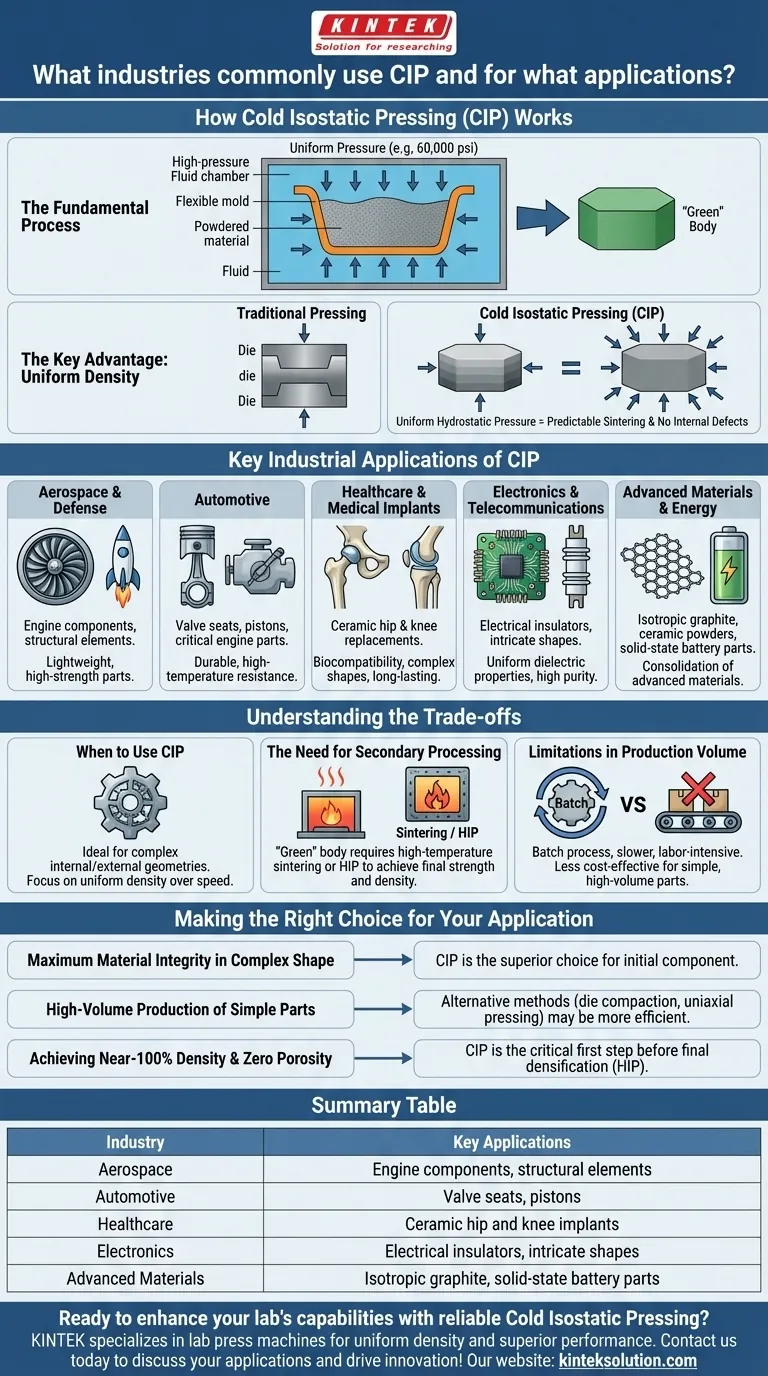

Comment fonctionne le pressage isostatique à froid

Le processus fondamental

Le pressage isostatique à froid implique de placer un moule flexible rempli de poudre dans une chambre à fluide haute pression. Le fluide est ensuite pressurisé, généralement jusqu'à 60 000 psi ou plus, exerçant une force égale sur le moule de tous les côtés.

Cette pression uniforme compacte la poudre en un objet solide et manipulable connu sous le nom de "corps vert". Cette pièce possède suffisamment de résistance pour être manipulée, mais n'a pas encore atteint ses propriétés matérielles finales.

L'avantage clé : la densité uniforme

Contrairement au pressage traditionnel où la pression est appliquée à partir d'une seule ou deux directions, la pression hydrostatique du CIP élimine les variations de densité au sein de la pièce.

Cette uniformité est cruciale car elle assure un retrait prévisible et constant pendant l'étape finale de frittage ou de pressage isostatique à chaud (HIP), évitant ainsi le gauchissement, les fissures et les défauts internes dans le produit fini.

Applications industrielles clés du CIP

Le CIP est choisi lorsque l'intégrité du matériau et les capacités de mise en forme complexe sont primordiales.

Aérospatiale et Défense

Dans l'aérospatiale, chaque gramme compte. Le CIP est utilisé pour former des composants légers mais incroyablement résistants à partir de matériaux avancés. Ces pièces sont essentielles pour les composants de moteurs, les éléments structurels et autres applications de haute performance où la fiabilité n'est pas négociable.

Automobile

L'industrie automobile utilise le CIP pour produire des composants de moteur durables qui doivent résister à des températures élevées et à une friction constante. Les exemples courants comprennent les sièges de soupape haute résistance, les pistons et d'autres pièces critiques du moteur où la cohérence du matériau a un impact direct sur la performance et la longévité.

Santé et Implants Médicaux

La biocompatibilité et une fiabilité absolue sont essentielles pour les dispositifs médicaux. Le CIP est la méthode préférée pour la fabrication d'implants médicaux durables, tels que les prothèses de hanche et de genou en céramique, en raison des propriétés matérielles supérieures et des formes complexes qu'il peut atteindre.

Électronique et Télécommunications

Le CIP est utilisé pour produire des isolants électriques de haute pureté et d'autres composants pour les industries de l'électronique et des télécommunications. Le processus assure des propriétés diélectriques uniformes et la capacité de former les formes complexes requises pour les dispositifs électroniques modernes.

Matériaux Avancés et Énergie

Le processus est vital pour la consolidation des matériaux avancés. Cela comprend la production de graphite isotrope à haute densité pour des applications industrielles, la consolidation de poudres céramiques pour les céramiques techniques, et même la fabrication de composants pour les batteries à l'état solide de nouvelle génération.

Comprendre les compromis

Quand utiliser le CIP

Le CIP excelle dans la production de pièces aux géométries internes ou externes complexes difficiles ou impossibles à créer avec d'autres méthodes de pressage. C'est le processus de choix lorsque la densité uniforme et les propriétés finales prévisibles sont plus importantes que la vitesse de production.

La nécessité d'un traitement secondaire

Une pièce fabriquée par CIP n'est qu'un corps "vert". Elle n'a pas la résistance ou la densité finale requise pour son application. Elle doit subir un processus secondaire à haute température comme le frittage ou le pressage isostatique à chaud (HIP) pour densifier complètement le matériau et atteindre ses propriétés finales.

Limites en volume de production

Le CIP est généralement un processus discontinu, ce qui peut être plus lent et plus intensif en main-d'œuvre que les méthodes continues comme le pressage uniaxial. Cela le rend moins rentable pour la production de pièces très simples et à grand volume où de légères variations de densité sont acceptables.

Faire le bon choix pour votre application

Le choix d'un processus de fabrication dépend entièrement de votre objectif final.

- Si votre objectif principal est l'intégrité maximale du matériau dans une forme complexe : Le CIP est le choix supérieur pour créer le composant initial avant le traitement thermique final.

- Si votre objectif principal est la production en grand volume de pièces simples : D'autres méthodes comme le compactage à matrice ou le pressage uniaxial peuvent être une solution plus efficace et économique.

- Si votre objectif principal est d'atteindre une densité proche de 100 % sans porosité interne : Le CIP doit être considéré comme la première étape critique avant un processus de densification finale tel que le HIP.

En fin de compte, le pressage isostatique à froid est une technologie habilitante qui libère le potentiel des matériaux pulvérulents avancés pour les défis d'ingénierie les plus exigeants.

Tableau récapitulatif :

| Industrie | Applications clés |

|---|---|

| Aérospatiale | Composants de moteur, éléments structurels |

| Automobile | Sièges de soupape, pistons |

| Santé | Implants de hanche et de genou en céramique |

| Électronique | Isolateurs électriques, formes complexes |

| Matériaux avancés | Graphite isotrope, pièces de batterie à l'état solide |

Prêt à améliorer les capacités de votre laboratoire grâce au pressage isostatique à froid fiable ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins exigeants des laboratoires dans les domaines de l'aérospatiale, de l'automobile, de la santé et autres. Nos équipements garantissent une densité uniforme et des performances supérieures pour les pièces complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Comment la capacité de complexité de forme du pressage isostatique à froid (CIP) se compare-t-elle aux autres méthodes ? Combler le fossé dans la consolidation des poudres

- Comment une presse isostatique est-elle utilisée dans la préparation d'échantillons d'olivine ? Optimiser le frittage pour la recherche sur le fluage par diffusion.

- Pourquoi un système de confinement de gaz à haute pression est-il requis pour la physique des roches ? Répliquer les environnements de contrainte profonde in situ

- Pourquoi une machine de scellage thermoplastique de laboratoire est-elle utilisée avant le CIP de TiO2 ? Protection essentielle pour l'intégrité du matériau

- Pourquoi combiner la presse isostatique et le compactage en matrice pour les modèles de poudres dures ? Atteindre une précision prédictive inégalée

- Quel est l'objectif technique principal du pressage isostatique à froid (CIP) pour les céramiques KNN ? Atteindre la densité maximale

- Pourquoi la réduction de la friction est-elle importante dans le pressage isostatique à froid ? Éliminer les fissures pour des corps verts en céramique impeccables

- Quels avantages uniques une presse isostatique à froid (CIP) offre-t-elle pour les performances des céramiques Al2O3/B4C ?