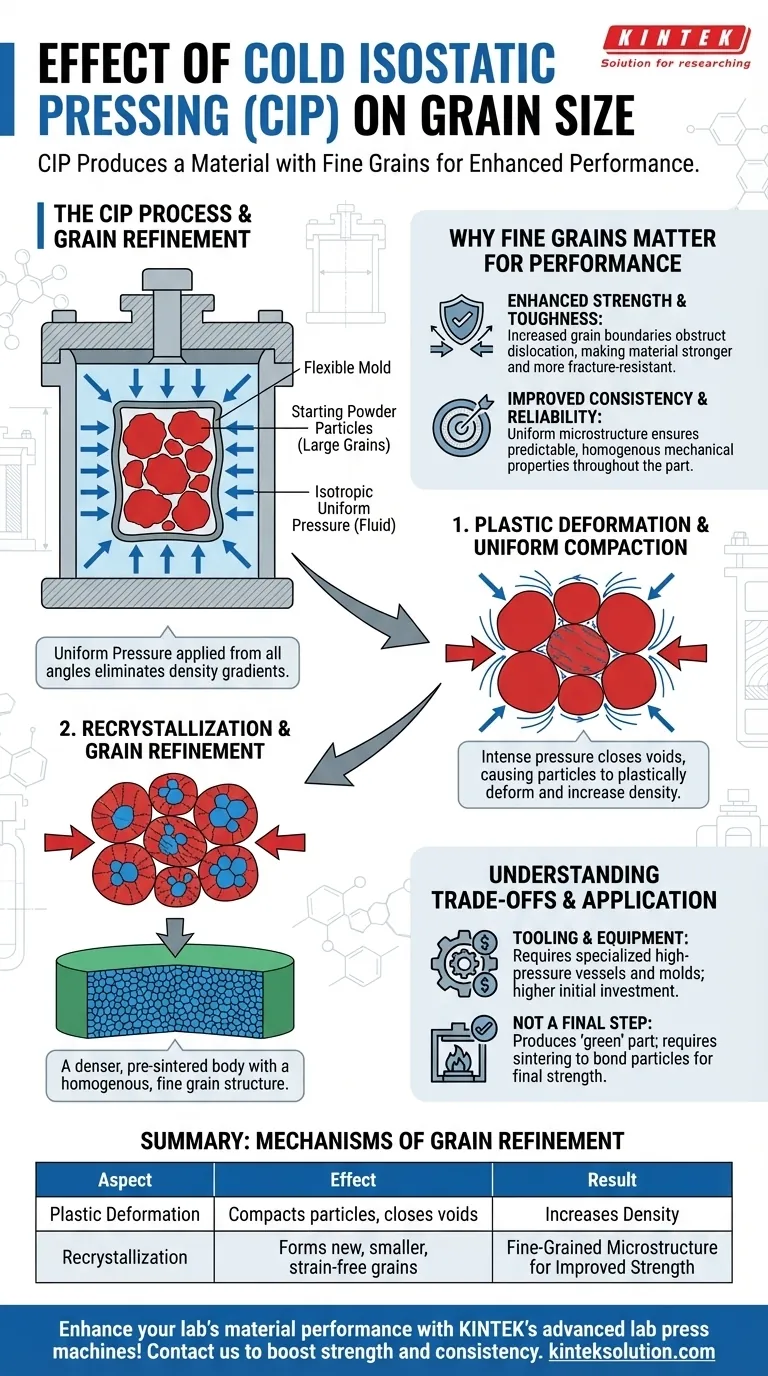

En résumé, le pressage isostatique à froid (CIP) produit un matériau à grains fins. Cet affinement des grains est dû à la pression intense et uniforme appliquée pendant le processus, qui provoque une déformation plastique et une recristallisation des particules de poudre. Le résultat est un corps pré-fritté plus dense avec une structure interne nettement améliorée.

Bien que le pressage isostatique à froid soit fondamentalement une méthode de compactage de la poudre, sa véritable valeur réside dans la façon dont il réorganise la microstructure du matériau. L'application d'une pression élevée et uniforme crée une structure à grains fins qui est la cause directe de l'amélioration de la résistance et de la ténacité du composant final.

Comment le CIP permet d'obtenir un compactage uniforme

Le processus de base

Le pressage isostatique à froid consiste à placer de la poudre de matériau dans un moule flexible et étanche. Ce moule est ensuite immergé dans une chambre remplie d'un liquide, généralement de l'eau. Une pompe externe met ce liquide sous pression, exerçant une pression égale sur le moule dans toutes les directions.

La puissance de la pression isotrope

Contrairement au pressage uniaxial traditionnel, qui comprime le matériau dans une ou deux directions seulement, la pression exercée par le CIP est isotrope ou uniforme sous tous les angles. Cela élimine les contraintes internes et les gradients de densité courants dans les autres méthodes.

Cette uniformité supprime les contraintes liées à la géométrie des pièces, ce qui permet de compacter des formes très complexes avec une densité constante sur l'ensemble de la pièce.

Le mécanisme d'affinage des grains

Déformation plastique au niveau des particules

L'immense pression - souvent des dizaines de milliers de PSI - force les particules de poudre individuelles les unes contre les autres. Cette énergie entraîne un changement de forme des particules, ou déformation plastique Cette énergie provoque un changement de forme des particules, ou déformation plastique, qui ferme les vides entre elles et augmente considérablement la densité du composant.

Recristallisation sous pression

Cette déformation intense confère une grande quantité d'énergie de déformation à la structure cristalline du matériau. Le matériau soulage cette déformation interne par recristallisation La recristallisation est un processus au cours duquel de nouveaux grains, plus petits et exempts de déformation, se forment et croissent.

Ce processus remplace effectivement les grains originaux, potentiellement plus gros, de la poudre de départ par une nouvelle structure de grains beaucoup plus fins dans l'ensemble de la pièce compactée.

Pourquoi les grains fins sont importants pour les performances

Amélioration de la résistance et de la ténacité

Une structure à grains fins est la marque d'un matériau de haute performance. L'augmentation du nombre de joints de grains fait obstacle au mouvement des dislocations, qui est le principal mécanisme de rupture du matériau. Le matériau est donc nettement plus solide et plus résistant à la rupture.

Amélioration de la cohérence et de la fiabilité

La pression étant appliquée uniformément, la microstructure à grains fins qui en résulte est homogène dans toute la pièce. Cela signifie que les propriétés mécaniques du matériau sont cohérentes et prévisibles, quelle que soit la direction dans laquelle elles sont mesurées.

Comprendre les compromis

Outillage et équipement

Le NEP nécessite une cuve à haute pression spécialisée et des moules flexibles (souvent en uréthane ou en caoutchouc). Cet équipement peut être plus complexe et représenter un investissement initial plus élevé qu'une simple presse mécanique.

Ce n'est pas une étape de traitement finale

La NEP produit une pièce "verte", qui présente une densité élevée et une structure granulaire affinée, mais qui nécessite généralement un traitement thermique ultérieur, tel que le le frittage . Cette étape finale est nécessaire pour lier les particules et obtenir la résistance et la densité finales du matériau. Les grains fins issus du CIP peuvent toutefois rendre le processus de frittage plus efficace.

Faire le bon choix pour votre objectif

En comprenant l'influence de la NEP sur la microstructure, vous pouvez sélectionner le procédé adapté à vos besoins spécifiques.

- Si votre objectif principal est d'obtenir une résistance et une ténacité maximales, la NEP est un choix exceptionnel : La NEP est un choix exceptionnel, car son mécanisme inhérent de déformation plastique et de recristallisation produit directement une structure à grains fins souhaitable.

- Si votre objectif principal est de produire des pièces complexes avec une densité uniforme : La pression isotrope de la CIP est supérieure aux méthodes uniaxiales, évitant les points faibles et permettant des géométries qu'il serait autrement impossible de compacter efficacement.

- Si votre objectif principal est de produire des volumes importants de formes simples : Le pressage uniaxial traditionnel peut être un choix plus économique, à condition que ses limites en matière d'uniformité de la densité et de complexité des formes soient acceptables pour l'application.

En fin de compte, la maîtrise de la relation entre le procédé CIP et la structure du grain vous permet d'obtenir des propriétés matérielles supérieures dès le début de votre processus de fabrication.

Tableau récapitulatif :

| Aspect | Effet sur la taille des grains |

|---|---|

| Déformation plastique | Compacte les particules de poudre, ferme les vides et augmente la densité. |

| Recristallisation | Forme de nouveaux grains, plus petits, sans déformation, remplaçant la structure d'origine. |

| Résultat | Microstructure à grains fins pour une résistance et une ténacité accrues |

Améliorez la performance des matériaux de votre laboratoire avec les presses de laboratoire avancées de KINTEK ! Nos presses de laboratoire automatiques, nos presses isostatiques et nos presses de laboratoire chauffées offrent un contrôle précis pour l'affinage des grains, augmentant ainsi la résistance et la cohérence de vos composants. Parfaites pour les laboratoires qui se concentrent sur les propriétés supérieures des matériaux. Contactez nous dès aujourd'hui pour discuter de vos besoins et voir comment nos solutions peuvent bénéficier à votre recherche et développement !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Lab Polygon Press Mold

Les gens demandent aussi

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Dans quelles industries la NEP est-elle couramment appliquée ?Découvrez les secteurs clés utilisant la presse isostatique à froid

- Quels sont les exemples d'applications du pressage isostatique à froid ?Améliorez les performances de vos matériaux grâce à un compactage uniforme

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quelles sont les caractéristiques du processus de pressage isostatique ? Atteindre une densité uniforme pour les pièces complexes