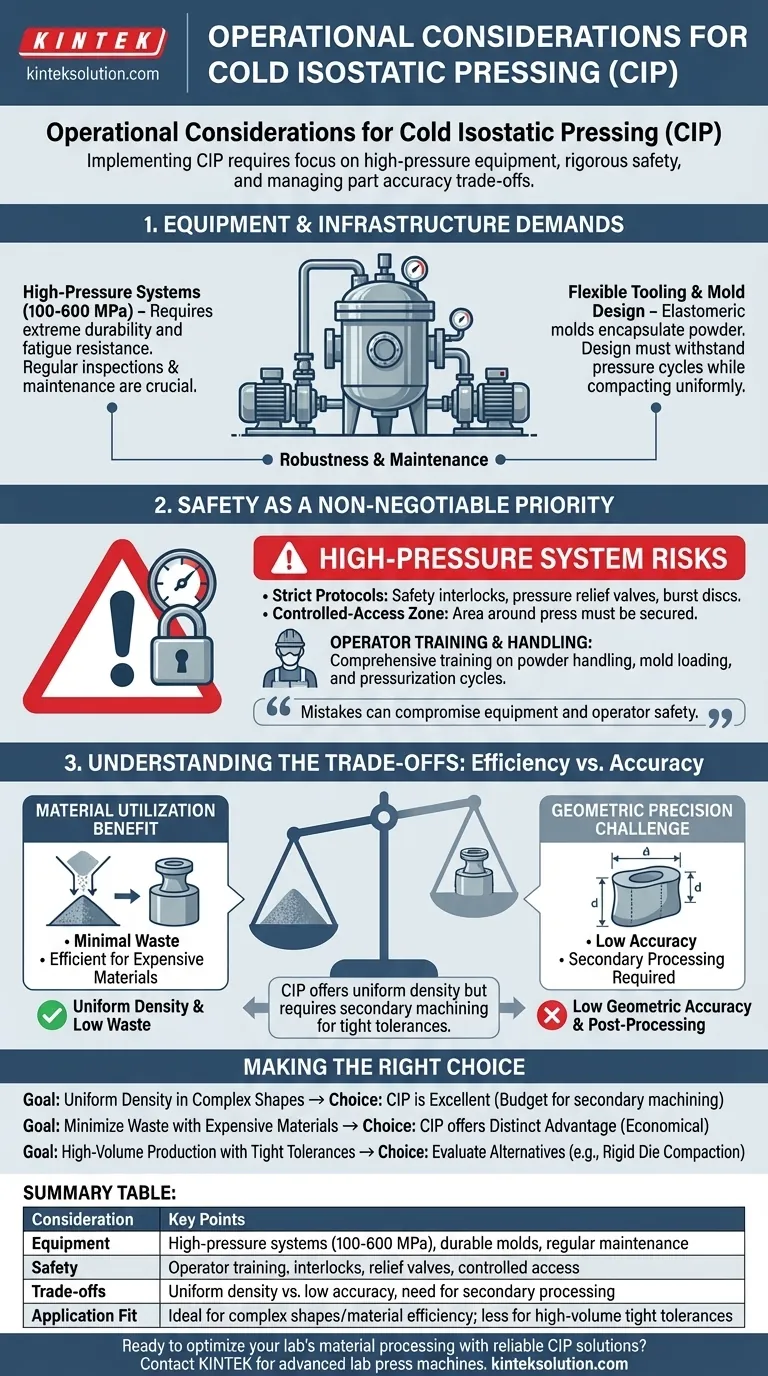

Lors de la mise en œuvre du Pressage Isostatique à Froid (CIP), les principales considérations opérationnelles comprennent l'investissement en capital important dans des équipements robustes et haute pression, la mise en place de protocoles de sécurité rigoureux pour la manipulation de ces équipements, et la gestion de la précision finale de la pièce. Étant donné que le CIP utilise des moules flexibles pour obtenir un compactage uniforme, il en résulte souvent une précision géométrique inférieure à celle des procédés utilisant des matrices rigides.

Bien que le CIP soit très efficace pour obtenir une densité uniforme et minimiser le gaspillage de matériaux, son exploitation réussie dépend d'une approche disciplinée dans trois domaines clés : la gestion des systèmes haute pression, l'assurance de la sécurité de l'opérateur et la prise en compte du compromis inhérent entre la flexibilité de l'outillage et la précision dimensionnelle.

Exigences en matière d'équipement et d'infrastructure

Le cœur de toute opération CIP est le système haute pression. Cet équipement est spécialisé et nécessite une gestion attentive.

Manipulation des pressions extrêmes

Les systèmes CIP fonctionnent à des pressions allant de 100 à 600 MPa (15 000 à 87 000 psi). Cela nécessite des cuves sous pression, des pompes et une tuyauterie conçues pour une durabilité extrême et une résistance à la fatigue.

La planification opérationnelle doit inclure des inspections régulières et certifiées ainsi qu'un calendrier de maintenance proactive pour les joints, les vannes et la cuve elle-même afin de prévenir une défaillance catastrophique.

Conception de l'outillage et des moules

Le CIP repose sur des moules ou des vessies élastomères flexibles qui encapsulent la poudre. Ces moules sont immergés dans un fluide qui transmet la pression uniformément sous toutes les directions.

La conception et le matériau de ces moules sont essentiels. Ils doivent être suffisamment durables pour résister aux cycles de pression répétés, mais suffisamment flexibles pour compacter la poudre uniformément sans défauts.

La sécurité comme priorité non négociable

Les pressions élevées impliquées dans le CIP font de la sécurité la considération opérationnelle la plus importante. Une défaillance du système peut être extrêmement dangereuse.

Risques liés aux systèmes haute pression

L'immense énergie stockée dans une cuve CIP sous pression présente un risque important. Les opérations doivent être régies par des protocoles de sécurité stricts, y compris l'utilisation de verrouillages de sécurité qui empêchent le système de fonctionner s'il n'est pas correctement scellé.

Des soupapes de sécurité et des disques de rupture sont des dispositifs de sécurité obligatoires. De plus, la zone autour de la presse doit être une zone à accès contrôlé pendant le fonctionnement.

Formation et manipulation des opérateurs

Le personnel doit être formé de manière approfondie sur l'ensemble du cycle opérationnel. Cela comprend la manipulation sûre de la poudre, le chargement et le scellement corrects des moules, ainsi que les procédures appropriées de pressurisation et de dépressurisation.

Une "manipulation prudente" est essentielle, car les erreurs de procédure peuvent compromettre à la fois l'équipement et la sécurité de l'opérateur.

Comprendre les compromis : Efficacité contre précision

Le CIP présente un ensemble clair d'avantages et d'inconvénients que vous devez évaluer pour votre application spécifique. Le processus n'est pas une solution universelle.

L'avantage de l'utilisation des matériaux

Un avantage opérationnel clé du CIP est son utilisation efficace des matériaux. Le compactage haute pression garantit que la poudre brute est consolidée en une pièce "verte" dense avec une perte minimale.

Cela rend le CIP particulièrement précieux lors du travail avec des matériaux coûteux ou avancés, car le gaspillage est maintenu au minimum absolu par rapport à la fabrication soustractive.

Le défi de la précision géométrique

Le principal compromis pour une densité uniforme est la faible précision géométrique. Étant donné que les moules flexibles peuvent se déformer légèrement et de manière imprévisible sous pression, les pièces résultantes manquent de tolérances dimensionnelles strictes par rapport au compactage par matrice.

Les pièces produites par CIP auront une bonne densité relative, mais ne seront pas parfaitement uniformes en forme ou en taille.

Le besoin de traitement secondaire

Conséquence directe de la faible précision, la plupart des pièces fabriquées par CIP nécessitent une étape de traitement secondaire pour répondre aux spécifications finales.

Cela implique généralement l'usinage à l'état "vert" de la pièce avant l'étape de frittage finale, ou l'usinage de finition après le frittage. Cette étape de post-traitement doit être prise en compte dans le temps total de production et le coût.

Faire le bon choix pour votre application

Pour déterminer si le CIP est le processus approprié, vous devez aligner ses caractéristiques opérationnelles avec votre objectif de fabrication principal.

- Si votre objectif principal est d'obtenir une densité uniforme dans des formes complexes : Le CIP est un excellent choix, mais vous devez budgétiser l'usinage secondaire nécessaire pour atteindre les tolérances finales.

- Si votre objectif principal est de minimiser les déchets avec des matériaux coûteux : Le CIP offre un avantage distinct en maximisant le rendement matériel, ce qui le rend très économique pour les poudres coûteuses.

- Si votre objectif principal est la production en grand volume avec des tolérances serrées à l'état pressé : Vous devriez évaluer des méthodes alternatives telles que le compactage par matrice rigide, car le post-traitement requis pour le CIP peut créer un goulot d'étranglement.

En comprenant ces piliers opérationnels, vous pouvez exploiter efficacement les forces uniques du CIP tout en atténuant de manière proactive ses défis inhérents.

Tableau récapitulatif :

| Considération | Points clés |

|---|---|

| Équipement et infrastructure | Systèmes haute pression (100-600 MPa), moules durables, maintenance régulière |

| Protocoles de sécurité | Formation des opérateurs, verrouillages de sécurité, soupapes de sécurité, accès contrôlé |

| Compromis | Densité uniforme contre faible précision géométrique, nécessité d'un traitement secondaire |

| Adéquation de l'application | Idéal pour les formes complexes et l'efficacité des matériaux ; moins pour les tolérances serrées en grand volume |

Prêt à optimiser le traitement des matériaux de votre laboratoire avec des solutions CIP fiables ? KINTEK se spécialise dans les machines de laboratoire avancées, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour assurer un compactage uniforme et minimiser les déchets pour vos besoins en laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements peuvent améliorer votre efficacité opérationnelle et votre sécurité !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Pourquoi un traitement par presse isostatique à froid (CIP) est-il généralement ajouté après le pressage axial ? Améliorer la densité de la céramique

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme