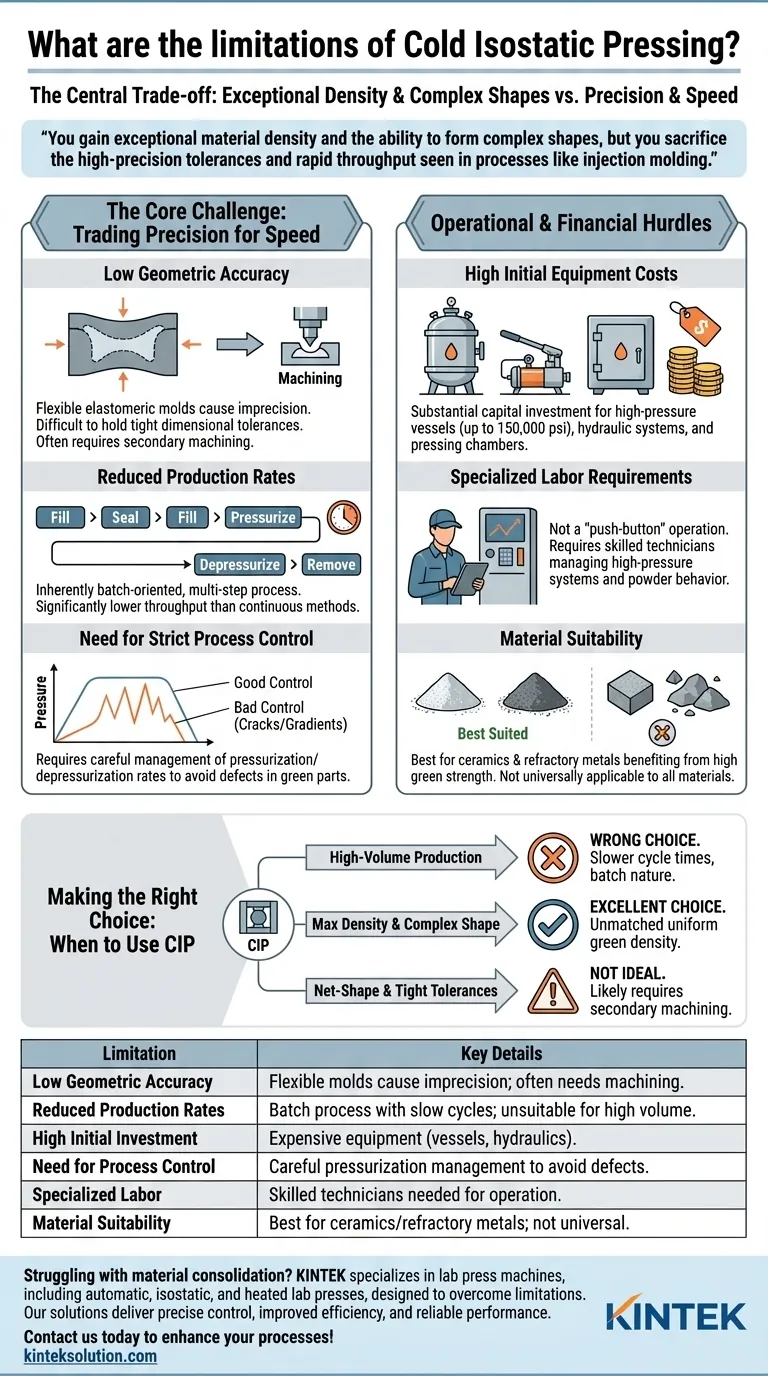

À la base, les principales limites du pressage isostatique à froid (PIF) sont sa précision géométrique relativement faible, ses cadences de production plus lentes par rapport à d'autres méthodes et l'investissement initial élevé requis pour l'équipement. Bien qu'il excelle dans la création de pièces uniformément denses, il y parvient au détriment de la précision dimensionnelle et de la vitesse de fabrication.

Le compromis central du PIF est clair : vous gagnez une densité de matériau exceptionnelle et la capacité de former des formes complexes, mais vous sacrifiez les tolérances de haute précision et le débit rapide observés dans des procédés tels que le moulage par injection ou le compactage par matrice conventionnel.

Le Défi Principal : Échanger la Précision contre la Vitesse

Le pressage isostatique à froid est un outil puissant pour consolider les poudres, mais sa mécanique fondamentale introduit des contraintes spécifiques qu'il est crucial de comprendre.

Faible Précision Géométrique

La caractéristique déterminante du PIF – l'utilisation d'un moule élastomère flexible – est également une source majeure de son imprécision. La poche de moule doit être mince et uniforme pour fonctionner efficacement, mais sa flexibilité inhérente rend difficile le maintien de tolérances dimensionnelles serrées.

Même sous une pression parfaitement uniforme, la forme finale de la pièce n'est aussi précise que ce que permet le moule déformable. Cela nécessite souvent un usinage secondaire si une haute précision est une exigence finale.

Taux de Production Réduits

Le processus de PIF est intrinsèquement orienté par lots et comporte plusieurs étapes. Il comprend le remplissage du moule, son scellement, son placement dans la chambre de pression, l'exécution du cycle de pressurisation et de dépressurisation, et enfin le retrait de la pièce.

Comparé aux procédés continus ou automatisés à grande vitesse comme le moulage par injection, le PIF a un débit beaucoup plus faible. Cela le rend moins adapté à la fabrication à haut volume et à faible coût.

Le Besoin d'un Contrôle Strict du Processus

Obtenir une pièce uniforme et sans défaut n'est pas automatique. Le processus exige un contrôle attentif des taux de pressurisation et de dépressurisation.

Augmenter ou diminuer la pression trop rapidement peut introduire des gradients de densité ou provoquer des fissures dans la pièce compactée, appelée pièce « verte ». Cela exige une gestion de processus qualifiée pour assurer la qualité et la cohérence.

Comprendre les Obstacles Opérationnels et Financiers

Au-delà de la mécanique du processus, le PIF présente des défis pratiques et économiques importants qui peuvent limiter son adoption.

Coûts d'Équipement Initiaux Élevés

Les machines requises pour le PIF représentent un investissement en capital substantiel. Les composants clés sont coûteux à concevoir et à construire en toute sécurité.

Cela comprend des cuves à haute pression conçues pour contenir en toute sécurité des fluides jusqu'à 150 000 psi (1000 MPa), des systèmes hydrauliques robustes pour générer cette force, et les chambres de pressage spécialisées.

Besoins en Main-d'Œuvre Spécialisée

Le PIF n'est pas une simple opération « bouton-poussoir ». Il nécessite des techniciens qualifiés dans la gestion des systèmes à haute pression et dans la compréhension des nuances du comportement des poudres sous compactage.

Faire fonctionner correctement l'équipement et concevoir des cycles de processus efficaces sont des compétences essentielles qui contribuent au coût opérationnel global.

Adéquation des Matériaux

Bien que polyvalent, le PIF n'est pas universellement applicable. Le processus est mieux adapté à la consolidation des poudres céramiques, des métaux réfractaires et d'autres matériaux qui bénéficient d'une résistance verte élevée avant une étape de frittage finale.

Les matériaux qui ne peuvent pas supporter les pressions isostatiques extrêmes sans changements indésirables ne sont pas des candidats appropriés pour cette méthode.

Faire le Bon Choix pour Votre Objectif

Comprendre ces limites vous permet de positionner correctement le PIF parmi les autres options de fabrication. La décision de l'utiliser dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est la production à volume élevé : Le PIF est probablement le mauvais choix en raison de ses temps de cycle plus lents et de sa nature orientée par lots.

- Si votre objectif principal est une densité et une résistance maximales dans une forme complexe : Le PIF est un excellent choix, car il produit une densité verte uniforme inégalée par d'autres techniques de pressage.

- Si votre objectif principal est d'obtenir des pièces de forme finale avec des tolérances serrées : Le PIF n'est pas idéal, car il nécessitera probablement un usinage secondaire pour répondre aux exigences de précision.

En fin de compte, choisir le PIF signifie privilégier la consolidation uniforme du matériau par rapport à la vitesse de fabrication et à la précision dimensionnelle initiale.

Tableau Récapitulatif :

| Limite | Détails Clés |

|---|---|

| Faible Précision Géométrique | Les moules flexibles provoquent des imprécisions, nécessitant souvent un usinage secondaire pour des tolérances serrées. |

| Taux de Production Réduits | Processus par lots avec des cycles lents, inadapté à la fabrication à haut volume. |

| Investissement Initial Élevé | Équipement coûteux comme les cuves sous pression et les systèmes hydrauliques. |

| Nécessité d'un Contrôle du Processus | Nécessite une gestion minutieuse de la pressurisation/dépressurisation pour éviter les défauts. |

| Main-d'Œuvre Spécialisée | Techniciens qualifiés nécessaires pour l'opération et la conception du processus. |

| Adéquation des Matériaux | Mieux adapté aux céramiques et métaux réfractaires, tous les matériaux ne sont pas compatibles. |

Vous rencontrez des difficultés avec la consolidation de matériaux dans votre laboratoire ? KINTEK est spécialisée dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour surmonter les limites du pressage isostatique à froid. Nos solutions offrent un contrôle précis, une efficacité améliorée et des performances fiables pour vos besoins de laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus et obtenir de meilleurs résultats !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quels sont les deux types de pressage isostatique à froid (CIP) ? Technologie à sac humide contre technologie à sac sec

- Dans quelles industries le pressage isostatique à froid (CIP) est-il couramment appliqué ? Explorer les applications critiques de haute technologie

- Pourquoi le pressage isostatique à froid (CIP) est-il important pour les cœurs supraconducteurs MgB2 ? Assurer la fabrication de fils haute performance

- Pourquoi une presse isostatique à froid est-elle utilisée pour les pastilles mixtes de MgO–Al ? Obtenir des résultats de réduction chimique de haute densité

- Comment fonctionne la technique du sac humide (wet-bag) dans le CIP ? Maîtriser la compaction de poudre uniforme pour les pièces complexes

- Pourquoi combiner le pressage uniaxial et le pressage isostatique à froid (CIP) pour le CeO2-Nd2O3 ? Augmenter la densité et prévenir les fissures de frittage

- Quels sont les avantages de l'utilisation d'une méthode CIP ? Obtenir une densité uniforme et des formes complexes

- Comment l'équipement de pressage à froid de laboratoire affecte-t-il les matériaux composites de cathode ? Optimiser les performances des batteries tout solides