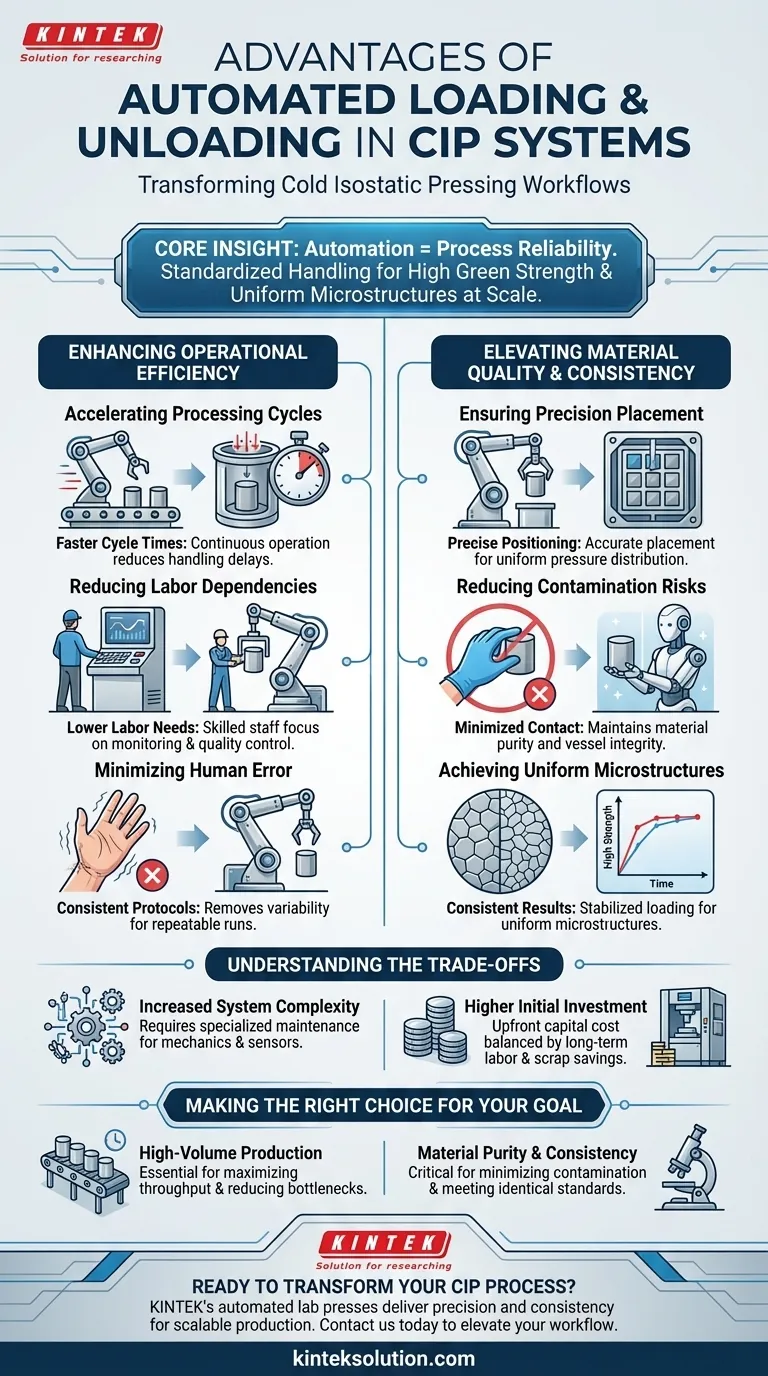

Les mécanismes de chargement et de déchargement automatisés dans les systèmes de pressage isostatique à froid (CIP) transforment fondamentalement le flux de production en remplaçant la manipulation manuelle variable par la précision robotique. Ces systèmes offrent trois avantages distincts : ils accélèrent considérablement les cycles de traitement, minimisent drastiquement le risque d'erreur humaine et garantissent un plus haut degré de cohérence des matériaux en protégeant les échantillons de la contamination.

Idée clé : La valeur de l'automatisation va au-delà de la simple vitesse ; c'est la clé de la fiabilité du processus. En standardisant la manière dont les matériaux sont introduits et retirés de la cuve sous pression, vous éliminez les incohérences inhérentes au travail manuel, garantissant que la résistance à vert élevée et les microstructures uniformes sont réalisables à grande échelle.

Amélioration de l'efficacité opérationnelle

Accélération du cycle de traitement

L'un des impacts les plus immédiats de l'automatisation est la réduction du temps de cycle. Les systèmes automatisés fonctionnent en continu sans fatigue, déplaçant les matériaux dans et hors de la cuve plus rapidement que les opérateurs humains.

Réduction de la dépendance à la main-d'œuvre

En automatisant le mouvement physique des matériaux, les installations peuvent réduire considérablement le besoin de main-d'œuvre manuelle. Cela permet au personnel qualifié de se concentrer sur la surveillance des processus et le contrôle de la qualité plutôt que sur des tâches physiques répétitives.

Minimisation des erreurs humaines

La manipulation manuelle introduit une variabilité qui peut perturber les flux de travail sensibles à haute pression. Les mécanismes automatisés éliminent cette variable, garantissant que les protocoles sont suivis exactement de la même manière à chaque exécution.

Élévation de la qualité et de la cohérence des matériaux

Assurer un positionnement de précision

Les systèmes équipés de bras robotiques offrent un niveau de précision de positionnement difficile à reproduire manuellement. Un positionnement précis dans la cuve sous pression est essentiel pour assurer une distribution uniforme de la pression pendant le cycle.

Réduction des risques de contamination

Chaque fois qu'un opérateur humain touche un échantillon ou ouvre une cuve, il existe un vecteur potentiel de contamination. La récupération automatisée réduit le contact direct, maintenant la pureté du matériau et l'intégrité de l'environnement de la cuve sous pression.

Obtention de microstructures uniformes

La cohérence du chargement conduit à la cohérence des résultats. En stabilisant la phase de chargement, l'automatisation soutient la création de matériaux avec des microstructures uniformes et une résistance à vert élevée fiable.

Comprendre les compromis

Complexité accrue du système

Bien que l'automatisation résolve les problèmes de flux de travail, elle introduit une complexité mécanique. Ces systèmes nécessitent des protocoles de maintenance spécialisés pour assurer le bon fonctionnement des bras robotiques et des capteurs.

Investissement initial plus élevé

La mise en œuvre de mécanismes de chargement et de déchargement automatisés augmente le coût d'investissement initial du système CIP. Cet investissement doit être mis en balance avec les économies à long terme en main-d'œuvre et la réduction des taux de rebut.

Faire le bon choix pour votre objectif

Pour déterminer si le chargement automatisé est nécessaire pour votre application CIP, tenez compte de votre volume de production et de vos exigences de qualité.

- Si votre objectif principal est la production à haut volume : L'automatisation est essentielle pour maximiser le débit et réduire le goulot d'étranglement causé par les temps de chargement manuels.

- Si votre objectif principal est la pureté et la cohérence des matériaux : La précision des bras robotiques est essentielle pour minimiser la contamination et garantir que chaque lot répond à des normes microstructurales identiques.

L'automatisation est le pont entre un processus de laboratoire fonctionnel et une solution de fabrication évolutive de qualité industrielle.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Temps de cycle plus rapides | Accélère la production en éliminant les retards dus à la manipulation manuelle. |

| Erreur humaine réduite | Assure des processus précis et répétables pour des résultats cohérents. |

| Qualité des matériaux améliorée | Minimise la contamination et assure des microstructures uniformes. |

| Dépendance réduite à la main-d'œuvre | Libère le personnel qualifié pour des tâches à plus forte valeur ajoutée comme le contrôle qualité. |

Prêt à transformer votre processus CIP avec une automatisation fiable ?

Les presses de laboratoire automatisées de KINTEK, y compris les modèles isostatiques et chauffés, sont conçues pour offrir la précision et la cohérence dont votre laboratoire a besoin. En intégrant le chargement/déchargement robotisé, nous vous aidons à atteindre une production évolutive, à réduire les coûts opérationnels et à maintenir une pureté des matériaux impeccable.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nos solutions peuvent améliorer votre flux de travail. Construisons ensemble un avenir plus efficace et sans erreur.

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Moule de presse à anneau de laboratoire pour la préparation d'échantillons

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Dans quelles industries la NEP est-elle couramment appliquée ?Découvrez les secteurs clés utilisant la presse isostatique à froid

- Quels sont les exemples d'applications du pressage isostatique à froid ?Améliorez les performances de vos matériaux grâce à un compactage uniforme

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure