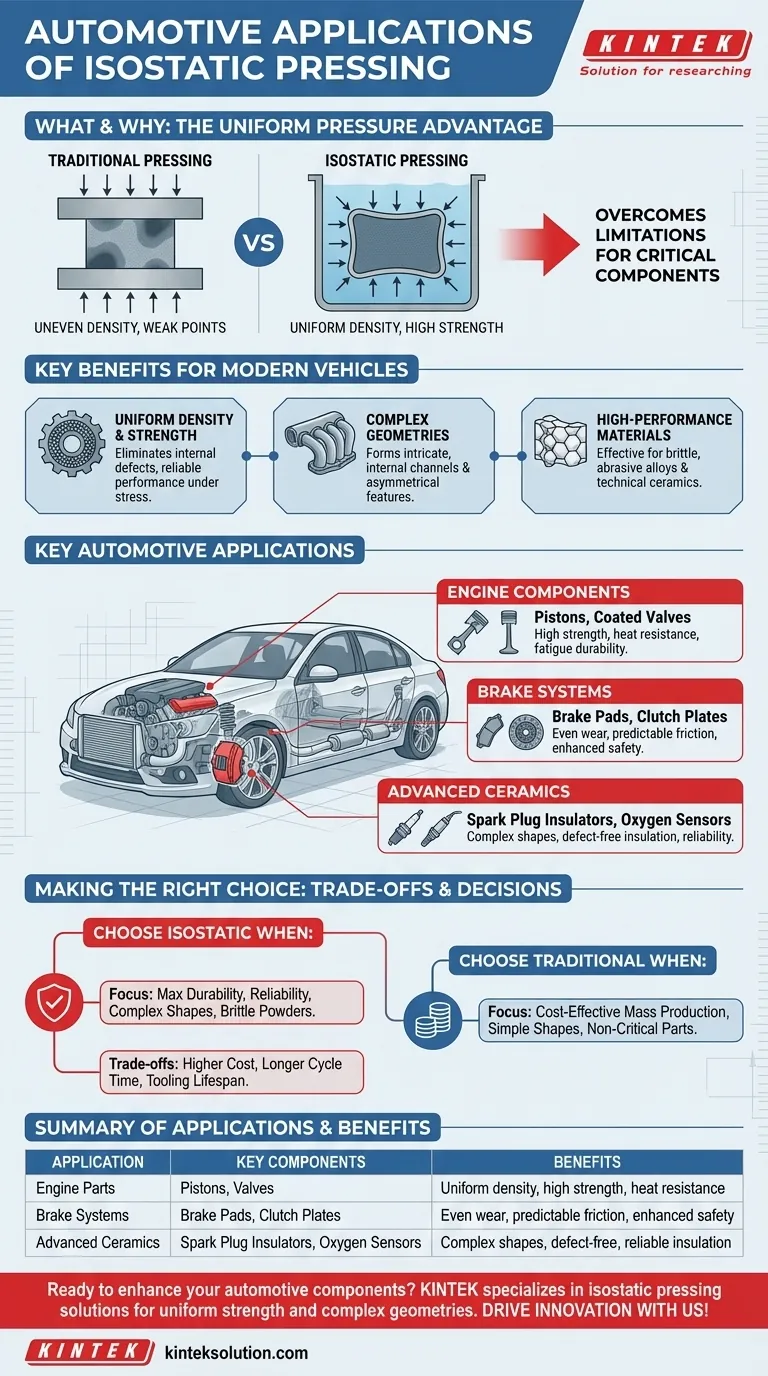

Dans l'industrie automobile, le pressage isostatique est utilisé pour créer des composants critiques et haute performance qui exigent une résistance exceptionnelle et des géométries complexes. Les applications clés comprennent les pièces de moteur telles que les pistons et les composants de soupapes revêtus, les éléments du système de freinage tels que les plaquettes de frein et les disques d'embrayage, ainsi que les pièces en céramique avancée telles que les isolants de bougies d'allumage et les capteurs d'oxygène.

La raison fondamentale de l'utilisation du pressage isostatique dans les applications automobiles est sa capacité à surmonter les limites de la fabrication traditionnelle. En appliquant une pression uniforme dans toutes les directions, il produit des pièces avec une densité et une résistance inégalées, exemptes des faiblesses internes courantes dans d'autres méthodes.

Pourquoi le pressage isostatique est essentiel pour les véhicules modernes

Le pressage isostatique est un procédé de métallurgie des poudres où la pression est appliquée à une poudre compactée uniformément de tous les côtés. Ceci est généralement réalisé en submergeant le composant, scellé dans un moule flexible, dans un fluide et en pressurisation le fluide.

Cette différence fondamentale par rapport au pressage uniaxial (à une seule direction) traditionnel est ce qui débloque ses avantages uniques pour l'environnement automobile exigeant.

Atteindre une densité et une résistance uniformes

Dans le pressage traditionnel, la friction avec les parois de la matrice provoque des variations de densité dans la pièce. Cela peut créer des points de faiblesse cachés qui compromettent les performances et la durabilité sous contrainte.

Le pressage isostatique élimine complètement ce problème. La pression uniforme garantit que chaque partie du composant atteint une densité uniformément élevée, ce qui se traduit par une résistance prévisible et fiable. Ceci est non négociable pour les composants tels que les pistons de moteur ou les plaquettes de frein où la défaillance est catastrophique.

Fabrication de géométries complexes

Le pressage uniaxial est limité aux formes relativement simples. Le pressage isostatique, cependant, peut former des formes hautement complexes et complexes avec aisance.

Étant donné que la pression est appliquée par un fluide, elle épouse parfaitement la forme du moule. Cela permet la production en série de pièces avec des canaux internes complexes, des courbes et des caractéristiques asymétriques qui nécessiteraient autrement un usinage étendu et coûteux.

Traitement de matériaux haute performance

L'industrie automobile dépend de plus en plus de matériaux avancés tels que les alliages métalliques haute performance et les céramiques techniques pour améliorer l'efficacité et réduire le poids.

Beaucoup de ces poudres avancées sont cassantes, abrasives ou difficiles à compacter par des méthodes conventionnelles. Le pressage isostatique est particulièrement efficace pour ces matériaux difficiles à compacter, ce qui en fait un moteur clé pour les composants tels que les isolateurs céramiques durables et les revêtements de soupapes résistants à l'usure.

Un regard plus approfondi sur les composants automobiles clés

Comprendre le « pourquoi » derrière des applications spécifiques révèle la vraie valeur de la technologie.

Composants de moteur (Pistons et Soupapes)

Les composants du moteur fonctionnent sous une chaleur et des contraintes mécaniques extrêmes. Le pressage isostatique est utilisé pour former des pistons en alliage à haute résistance et pour appliquer des revêtements denses et protecteurs sur les soupapes du moteur. La densité uniforme garantit qu'ils peuvent supporter des millions de cycles sans fatigue.

Systèmes de freinage (Plaquettes et Disques)

La performance d'une plaquette de frein doit être absolument constante. La densité uniforme obtenue grâce au pressage isostatique assure une usure uniforme et des caractéristiques de friction prévisibles tout au long de la durée de vie de la plaquette, améliorant la sécurité et la fiabilité.

Céramiques avancées (Capteurs et Isolateurs)

Les composants tels que les isolants de bougies d'allumage et les capteurs d'oxygène sont fabriqués à partir de poudres céramiques. Ils nécessitent des formes complexes pour fonctionner et doivent être parfaitement isolés. Le pressage isostatique est la méthode idéale pour consolider ces poudres fragiles en pièces finales denses, sans défauts et de forme complexe.

Comprendre les compromis

Bien que puissant, le pressage isostatique n'est pas une solution universelle. C'est un processus spécialisé avec des compromis spécifiques.

Outillage et temps de cycle

Les moules flexibles utilisés dans le pressage isostatique à froid (CIP) ont une durée de vie plus courte que les matrices en acier trempé du pressage conventionnel. Le processus de scellage du moule, de pressurisation de la chambre et de démoulage peut également entraîner des temps de cycle plus longs.

Rentabilité

En raison de la complexité de l'équipement et des temps de cycle, le pressage isostatique est généralement plus coûteux par pièce que le pressage uniaxial pour les composants simples et à grand volume. Sa valeur est réalisée lorsque les exigences de performance ou géométriques justifient le coût.

Faire le bon choix pour votre application

La sélection du bon processus de fabrication dépend entièrement des exigences de performance de votre composant et des objectifs commerciaux.

- Si votre objectif principal est une durabilité et une fiabilité maximales : Le pressage isostatique est le choix supérieur pour les composants critiques où la résistance uniforme et l'absence de défauts internes sont primordiales.

- Si votre objectif principal est de fabriquer des formes complexes à partir de poudres fragiles : Ce processus est souvent la seule méthode viable pour créer des pièces denses et complexes à partir de céramiques avancées ou de métaux réfractaires.

- Si votre objectif principal est la production de masse rentable de formes simples : Le pressage uniaxial traditionnel offrira probablement un meilleur équilibre entre coût et performance pour les composants non critiques.

En fin de compte, le pressage isostatique permet aux ingénieurs de concevoir et de construire des composants qui étaient auparavant impossibles, repoussant les limites de la performance et de l'efficacité dans l'industrie automobile.

Tableau récapitulatif :

| Application | Composants clés | Avantages |

|---|---|---|

| Pièces de moteur | Pistons, Soupapes | Densité uniforme, haute résistance, résistance à la chaleur |

| Systèmes de freinage | Plaquettes de frein, Disques d'embrayage | Usure uniforme, friction prévisible, sécurité accrue |

| Céramiques avancées | Isolateurs de bougies d'allumage, Capteurs d'oxygène | Formes complexes, sans défauts, isolation fiable |

Prêt à améliorer vos composants automobiles avec des solutions fiables et haute performance ? KINTEK se spécialise dans les machines de presses de laboratoire, y compris les presses de laboratoire automatiques et chauffées, adaptées aux besoins du laboratoire. Notre expertise en pressage isostatique peut vous aider à obtenir une résistance uniforme et des géométries complexes pour les pièces critiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets et stimuler l'innovation dans vos applications automobiles !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

Les gens demandent aussi

- Pourquoi les mélanges réactionnels Ti3AlC2 doivent-ils être encapsulés dans du verre sous vide avant le HIP ? Assurer la pureté et la densité

- Quel rôle joue une boîte à gants sous atmosphère inerte de haute pureté dans l'assemblage des batteries ? Assurer un contrôle de H2O/O2 <0,5 ppm

- Pourquoi un bâti d'essai de batterie contrôlé est-il essentiel pour les batteries à semi-conducteurs ? Assurer une intégrité interfaciale élevée

- Pourquoi les composants en alliage MoNiCr fabriqués par fabrication additive nécessitent-ils un recuit sous vide à 1200°C ? Optimisez votre microstructure

- Quel rôle les récipients sous pression à joint froid (CSPV) jouent-ils dans la recherche sur la diffusion de l'hydrogène ? Maîtriser les simulations des profondeurs de la Terre

- Quelles sont les différences dans les mécanismes de densification entre le HIP et le pressage à chaud standard pour la poudre d'alliage de titane ?

- Comment un four à température constante facilite-t-il la transformation de phase in-situ des électrodes ? Master Liquid Alloys

- Quelle est la fonction d'une boîte à gants sous atmosphère d'argon pour les batteries à haute entropie ? Assurer la pureté et des résultats précis