Lorsqu'on s'éloigne de la métallurgie des poudres traditionnelle, les principales alternatives au Moulage Isostatique à Froid (MOC) sont le Moulage Isostatique à Chaud (MICH) et la compaction par ondes de choc. Bien que le MOC soit un processus fondamental pour compacter uniformément les poudres à température ambiante, ces alternatives introduisent de la chaleur ou des dynamiques de pression extrêmes pour atteindre une densité nettement plus élevée et des propriétés matérielles améliorées, souvent en une seule étape consolidée.

Le choix entre le MOC et ses alternatives n'est pas de savoir lequel est « meilleur », mais lequel est approprié pour le résultat souhaité. Le MOC sert à créer une pièce « verte » uniforme destinée à un traitement ultérieur, tandis que le MICH et la compaction par ondes de choc sont des méthodes avancées conçues pour produire un composant pleine densité, haute performance, de forme quasi-finale.

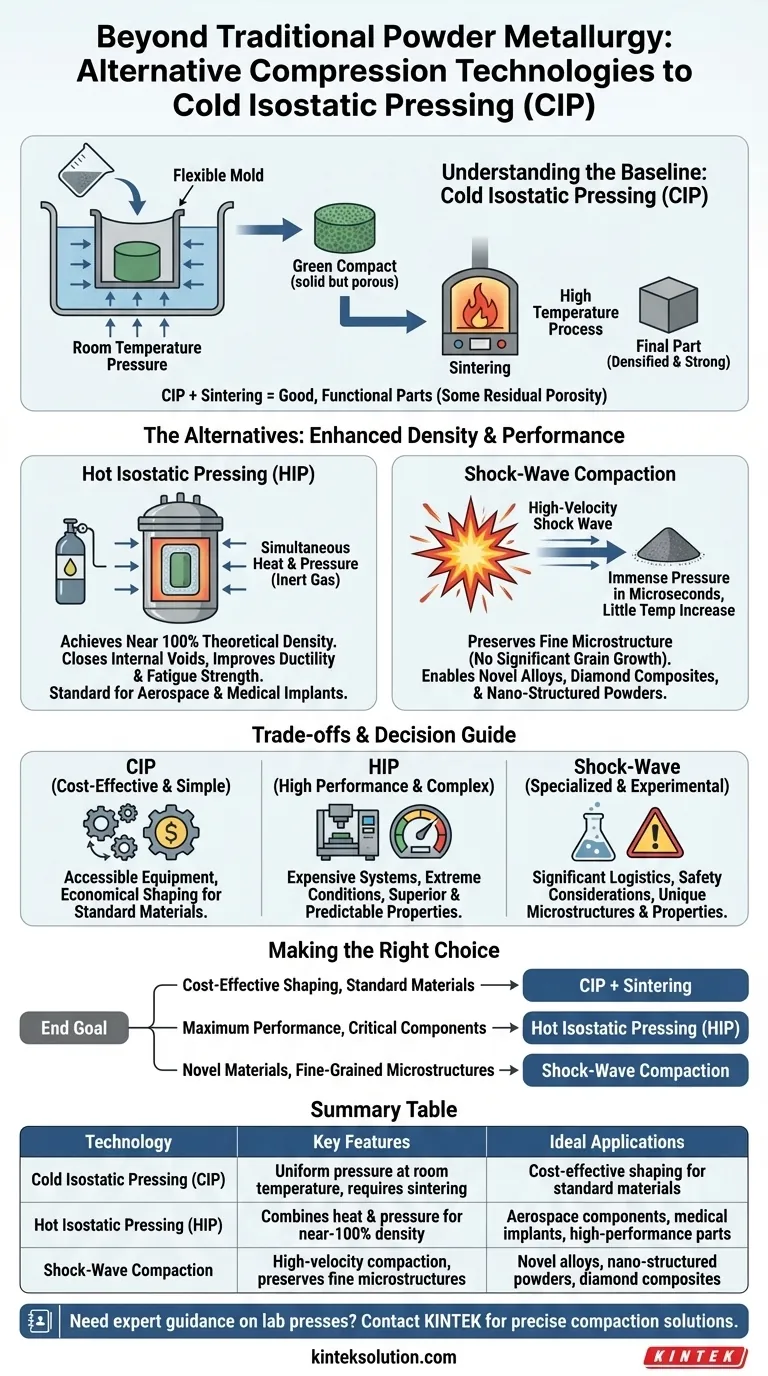

Comprendre la Référence : Le Moulage Isostatique à Froid (MOC)

Ce qu'accomplit le MOC

Le Moulage Isostatique à Froid implique de placer la poudre dans un moule flexible et de l'immerger dans un fluide. Ce fluide est ensuite pressurisé, exerçant une pression uniforme sous toutes les directions sur la poudre.

Le résultat est un « compact vert ». Cette pièce est suffisamment solide pour être manipulée, mais n'a pas encore atteint sa densité ou sa résistance finale. Elle présente une porosité interne significative.

L'Étape Suivante Inhérente : Le Frittage

Un compact vert issu du MOC nécessite presque toujours un processus subséquent à haute température appelé frittage. Durant le frittage, la pièce est chauffée en dessous de son point de fusion, ce qui provoque la liaison et la densification des particules de poudre, augmentant considérablement sa résistance.

L'Alternative Principale : Le Moulage Isostatique à Chaud (MICH)

Comment le MICH Transforme le Processus

Le Moulage Isostatique à Chaud combine pression et chaleur en une seule opération. Un composant, qui peut être une poudre encapsulée ou même une pièce solide préexistante présentant des défauts internes (comme une coulée), est placé à l'intérieur d'une enceinte haute pression.

L'enceinte est ensuite remplie d'un gaz inerte à haute pression (généralement de l'argon) et chauffée simultanément. Cette combinaison de haute température et de pression isostatique agit pour fermer et souder toutes les cavités internes.

Avantages Clés du MICH

Le principal avantage du MICH est sa capacité à atteindre près de 100 % de la densité théorique du matériau.

Cette élimination de la microporosité entraîne des améliorations spectaculaires des propriétés mécaniques, telles que la ductilité, la résistance à la fatigue et la ténacité à la rupture. Il consolide et fritte en un seul cycle.

Applications Courantes

En raison de sa capacité à produire des pièces supérieures et fiables, le MICH est essentiel dans les industries de haute performance. Il est standard pour les composants aérospatiaux tels que les disques de turbine et les pièces de moteur, les implants médicaux et les outils avancés.

L'Alternative de Niche : La Compaction par Ondes de Choc

Comment Fonctionne la Compaction par Ondes de Choc

Ceci est un processus dynamique et hautement spécialisé. Il utilise une onde de choc à grande vitesse, souvent générée par un impact explosif, pour délivrer une pression immense à une poudre en quelques microsecondes.

La compaction rapide et intense se produit avec très peu d'augmentation globale de la température.

Un Avantage Unique : Préserver la Microstructure

La caractéristique clé de la compaction par ondes de choc est sa capacité à atteindre la densité totale sans croissance significative des grains.

Les procédés thermiques conventionnels comme le frittage ou le MICH provoquent la croissance des grains du matériau, ce qui peut être préjudiciable pour certains matériaux avancés. La compaction par ondes de choc contourne cela, verrouillant des structures à grains fins, voire amorphes (non cristallines).

Cas d'Utilisation Spécialisés

Cette technique est utilisée pour les matériaux difficiles ou impossibles à consolider par la chaleur. Les applications comprennent la production de composants massifs à partir de poudres nanostructurées, la création de composites diamantés et la formation d'alliages novateurs qui se dégraderaient autrement sous haute température.

Comprendre les Compromis

Coût et Complexité du Processus

Le MOC est le plus accessible et le plus rentable des trois, avec des exigences d'équipement relativement simples pour l'étape de pressage.

Les systèmes MICH sont très complexes et coûteux à acquérir et à exploiter en raison de la nécessité de gérer en toute sécurité des températures et des pressions extrêmes.

La compaction par ondes de choc est un processus hautement spécialisé, souvent expérimental, avec des considérations logistiques et de sécurité importantes, ce qui limite son utilisation généralisée.

Propriétés Finales du Matériau

Le MOC suivi du frittage produit des pièces bonnes et fonctionnelles, mais une porosité résiduelle est souvent inévitable.

Le MICH produit des pièces avec des propriétés mécaniques supérieures et très prévisibles grâce à une densification quasi-totale.

La compaction par ondes de choc permet la création de matériaux avec des microstructures et des propriétés uniques qui ne peuvent être obtenues par des méthodes thermiques.

Faire le Bon Choix pour Votre Application

Votre décision doit être motivée par votre objectif final, en équilibrant le coût, les contraintes matérielles et la performance requise du composant final.

- Si votre objectif principal est le façonnage économique pour des matériaux standard : Le MOC suivi du frittage reste la voie établie et la plus économique.

- Si votre objectif principal est la performance et la fiabilité maximales dans les composants critiques : Le MICH est la norme de l'industrie pour obtenir des matériaux entièrement denses et supérieurs.

- Si votre objectif principal est le traitement de nouveaux matériaux tout en préservant des microstructures uniques à grains fins : La compaction par ondes de choc offre une capacité spécialisée que les procédés thermiques ne peuvent égaler.

En fin de compte, la compréhension de ces différences fondamentales vous permet de choisir la technologie de compaction qui transforme le mieux votre matériau pulvérulent en un produit final haute performance.

Tableau Récapitulatif :

| Technologie | Caractéristiques Clés | Applications Idéales |

|---|---|---|

| Moulage Isostatique à Froid (MOC) | Pression uniforme à température ambiante, nécessite un frittage | Façonnage économique pour matériaux standard |

| Moulage Isostatique à Chaud (MICH) | Combine chaleur et pression pour une densité proche de 100 % | Composants aérospatiaux, implants médicaux, pièces haute performance |

| Compaction par Ondes de Choc | Compaction à grande vitesse, préserve les microstructures fines | Alliages novateurs, poudres nanostructurées, composites diamantés |

Besoin de conseils d'experts pour choisir la presse de laboratoire adaptée à vos besoins de compaction de poudre ? KINTEK est spécialisée dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, adaptées aux applications de laboratoire. Nos solutions vous aident à obtenir une compaction précise, à améliorer les propriétés des matériaux et à rationaliser vos processus de recherche ou de production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Lab Polygon Press Mold

Les gens demandent aussi

- Quels sont les avantages du pressage isostatique à froid par rapport au pressage matriciel uniaxial ? Obtenir une densité uniforme et des formes complexes

- Pourquoi le procédé de pressage isostatique à froid (CIP) est-il essentiel pour les batteries Li/Li3PS4-LiI/Li ? Obtenir des interfaces homogènes

- Quels sont les avantages de l'utilisation d'une méthode CIP ? Obtenir une densité uniforme et des formes complexes

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- En quoi le pressage isostatique à chaud (HIP) diffère-t-il du CIP ? Différences clés dans le processus et les applications